دستگاه خم لوله: انواع و عملکرد

فهرست مطالب

-

مقدمهای بر دستگاه خم لول

-

تعریف دستگاه خم لوله و نحوه عملکرد آ

-

انواع دستگاه خم لول

-

کاربردهای رایج دستگاه خم لوله در صنای

-

نکات مهم در انتخاب دستگاه خم لوله مناس

-

مزایا و معایب استفاده از دستگاه خم لول

-

نکات ایمنی هنگام کار با دستگاه خم لوله

-

نتیجهگیری: نقش کلیدی دستگاه خم لوله در تولید صنعتی

مقدمهای بر دستگاه خم لوله

در بسیاری از صنایع، لولهها نقش کلیدی در انتقال سیالات، ساخت سازهها و ایجاد مسیرهای فنی ایفا میکنند. در این میان، خمکاری لولهها یکی از فرآیندهای حیاتی برای تطبیق مسیر لوله با نیازهای طراحی و محیط کار است. عملیات خمکاری نهتنها باعث صرفهجویی در فضا میشود، بلکه زیبایی و نظم بیشتری به سیستمهای لولهکشی میبخشد.

در این راستا، دستگاه خم لوله بهعنوان ابزاری تخصصی و ضروری در صنعت شناخته میشود که با دقت بالا و در زمان کوتاه، قابلیت خمکردن انواع لولهها با اندازهها و جنسهای مختلف را فراهم میسازد. این دستگاهها نقش مهمی در افزایش سرعت تولید، کاهش خطای انسانی و ارتقاء کیفیت نهایی محصول دارند. به همین دلیل، شناخت انواع دستگاه خم لوله و عملکرد آنها برای فعالان حوزه تولید و مهندسی بسیار حائز اهمیت است.

تعریف دستگاه خم لوله و نحوه عملکرد آن

دستگاه خم لوله ابزاری مکانیکی یا الکترومکانیکی است که برای ایجاد خم در لولههای فلزی یا پلاستیکی استفاده میشود، بدون آنکه به ساختار یا یکپارچگی لوله آسیبی وارد شود. این دستگاهها در مدلهای مختلفی طراحی میشوند تا متناسب با نوع لوله، شعاع خم، و دقت مورد نظر در صنایع گوناگون مورد استفاده قرار گیرند.

اصول پایه کارکرد دستگاههای خمکن

عملکرد اصلی دستگاه خم لوله بر اساس اعمال نیرو به یک نقطه مشخص از لوله و هدایت آن به دور یک قالب یا محور (دای) انجام میشود. این فرآیند میتواند به روشهای مختلفی مانند خمکاری سرد، خمکاری گرم، یا خمکاری با کمک فشار هیدرولیکی یا موتورهای الکتریکی صورت گیرد. خمکاری دقیق به عواملی مانند جنس لوله، ضخامت دیواره، شعاع خم و زاویه نهایی بستگی دارد و دستگاه باید بتواند این متغیرها را با دقت کنترل کند.

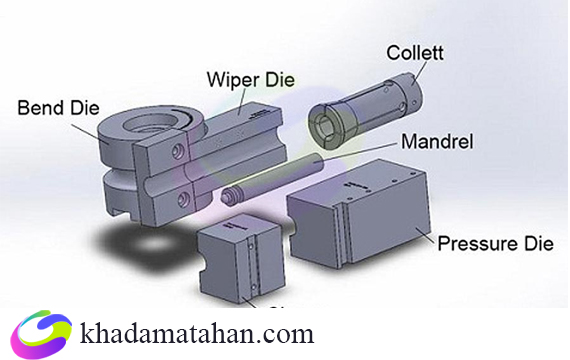

اجزای اصلی دستگاه خم لوله

-

قالب خم (Die): قطعهای استوانهای یا منحنیشکل که لوله به دور آن خم میشود. شعاع این قالب، شعاع نهایی خم را تعیین میکند.

-

گیره نگهدارنده (Clamp): لوله را در محل مناسب ثابت نگه میدارد تا در حین خمکاری حرکت نکند.

-

بازوی خمکننده (Bending Arm): این بازو قالب را به دور لوله میچرخاند یا لوله را به دور قالب حرکت میدهد تا خم ایجاد شود.

-

محرک (Hydraulic/Electric Drive): منبع قدرتی که نیروی لازم برای خمکاری را تأمین میکند، شامل سیستمهای هیدرولیکی یا موتورها.

-

سیستم کنترل: در دستگاههای پیشرفته (مانند CNC)، این بخش شامل پنلهای دیجیتال یا نرمافزارهای برنامهپذیر برای تنظیم دقیق زاویه و موقعیت خم میباشد.

در مجموع، دستگاه خم لوله به گونهای طراحی شده است که با حداقل تغییر شکل مقطع لوله، خمهای یکنواخت و دقیق ایجاد کند که در صنایع حساس مانند هوافضا، خودروسازی، و تأسیسات بسیار مهم است.

انواع دستگاه خم لوله

دستگاههای خم لوله بسته به نوع کاربری، توان تولید، و میزان دقت مورد نیاز، به انواع مختلفی تقسیم میشوند. هر نوع از این دستگاهها ویژگیها و قابلیتهای خاص خود را دارد و در صنایع مختلف مورد استفاده قرار میگیرد. در ادامه، با مهمترین انواع دستگاه خم لوله آشنا میشویم:

۱. دستگاه خم لوله دستی

این نوع دستگاهها سادهترین نوع دستگاه خم لوله هستند که بیشتر برای مصارف سبک یا کارهای تعمیراتی مورد استفاده قرار میگیرند. عملکرد آنها معمولاً با نیروی دست صورت میگیرد و برای خمکردن لولههای با قطر کم مناسباند.

مزایا: قیمت پایین، حملونقل آسان، مناسب برای کارهای سبک

معایب: دقت پایینتر، محدودیت در قدرت و شعاع خم

۲. دستگاه خم لوله هیدرولیک

در این نوع دستگاهها از نیروی هیدرولیک برای اعمال فشار و خمکردن لوله استفاده میشود. این دستگاهها برای کارهای سنگین و صنعتی مناسباند و میتوانند لولههایی با قطر زیاد و جنسهای سخت را نیز خم کنند.

مزایا: توان بالا، مناسب برای تولید صنعتی، قابلیت خمکاری با شعاعهای متنوع

معایب: قیمت بالاتر نسبت به مدل دستی، نیاز به نگهداری منظم سیستم هیدرولیک

۳. دستگاه خم لوله CNC

پیشرفتهترین نوع دستگاه خم لوله است که از سیستمهای کامپیوتری برای کنترل دقیق فرآیند خمکاری بهره میبرد. در این دستگاهها زاویه، شعاع، و موقعیت خم بهصورت دقیق برنامهریزی و اجرا میشود.

مزایا: دقت بسیار بالا، قابلیت تکرار دقیق، مناسب برای تولید انبوه و طرحهای پیچیده

معایب: قیمت بالا، نیاز به اپراتور ماهر، هزینه نگهداری بیشتر

۴. مقایسه انواع دستگاه خم لوله از نظر کاربرد و دقت

| نوع دستگاه | دقت | توان خمکاری | مناسب برای | قیمت |

|---|---|---|---|---|

| دستی | پایین | سبک | کارهای خانگی یا کارگاهی کوچک | کم |

| هیدرولیک | متوسط تا بالا | متوسط تا سنگین | صنعت ساختمان، تأسیسات، خودرو | متوسط |

| CNC | بسیار بالا | بالا | صنایع پیشرفته، تولید انبوه | زیاد |

کاربردهای رایج دستگاه خم لوله در صنایع

دستگاه خم لوله بهدلیل توانایی بالا در شکلدهی دقیق لولهها، در بسیاری از صنایع کلیدی کاربرد دارد. این دستگاهها با ایجاد خمهایی دقیق و یکدست، به بهینهسازی فضا، بهبود طراحی و افزایش استحکام سازهها کمک میکنند. در ادامه به برخی از مهمترین حوزههای استفاده از دستگاه خم لوله میپردازیم:

۱. صنعت خودروسازی

در خودروسازی، لولههای خمشده برای ساخت بخشهایی مانند اگزوزها، رولبارها، سیستمهای ترمز و سوخترسانی کاربرد دارند. دقت بالای خمکاری در این صنعت از اهمیت بالایی برخوردار است، زیرا عملکرد ایمن و بهینه خودرو وابسته به طراحی و مونتاژ دقیق قطعات فلزی است. استفاده از دستگاه خم لوله CNC در این صنعت بسیار رایج است.

۲. تأسیسات لولهکشی و تهویه مطبوع

در سیستمهای تهویه مطبوع (HVAC)، تأسیسات گرمایشی و سرمایشی، و لولهکشی ساختمانها، مسیر لولهها باید با توجه به فضای موجود طراحی و خم شود. دستگاه خم لوله با ایجاد خمهای زاویهدار و بدون نشتی، باعث میشود که این سیستمها کارآمدتر و ایمنتر اجرا شوند. این دستگاهها برای خمکاری لولههای مسی، آلومینیومی یا فولادی در قطرهای مختلف مورد استفاده قرار میگیرند.

۳. مبلمان فلزی و سازههای تزئینی

در طراحی و ساخت مبلمان فلزی، نردهها، حفاظها، و سایر سازههای دکوراتیو، خمکاری لولهها نقش اصلی در زیبایی، استحکام و نوآوری در طراحی دارد. خمهای نرم، منحنیها و زوایای دقیق به کمک دستگاههای خم لوله بهویژه در مدلهای دستی یا CNC قابل اجرا هستند. این صنعت از دستگاههای با دقت بالا برای تولید فرمهای هنری و پیچیده بهره میبرد.

نکات مهم در انتخاب دستگاه خم لوله مناسب

انتخاب یک دستگاه خم لوله مناسب، نقش تعیینکنندهای در کیفیت تولید، کارایی عملیات و بهینهسازی هزینهها دارد. بسته به نوع پروژه و نیازهای صنعتی، باید به عوامل مختلفی توجه شود. در این بخش، سه عامل کلیدی را که هنگام انتخاب دستگاه باید در نظر گرفت، بررسی میکنیم:

۱. نوع لوله و جنس آن

یکی از مهمترین مواردی که باید در نظر گرفته شود، جنس لولههایی است که قرار است خم شوند. لولههای فولادی، استیل، آلومینیومی، مسی یا پلاستیکی، هرکدام نیازمند قدرت و دقت متفاوتی در خمکاری هستند. بهعنوان مثال:

-

لولههای فولادی سختتر خم میشوند و به دستگاهی با نیروی بالا (معمولاً هیدرولیک یا CNC) نیاز دارند.

-

لولههای مسی یا آلومینیومی نرمتر هستند و حتی با دستگاههای دستی نیز قابل خم شدناند.

همچنین، ضخامت دیواره لوله نیز بر انتخاب دستگاه تأثیر میگذارد؛ لولههای ضخیمتر به نیروی بیشتری نیاز دارند و خمکاری آنها باید با دقت انجام شود تا از چینخوردگی یا ترک جلوگیری گردد.

۲. شعاع خم و زاویه خم مورد نیاز

شعاع خم، فاصله مرکزی قوس خمشده تا سطح داخلی لوله است و نقش مهمی در نوع دستگاه مورد استفاده دارد. برای خمهای تند یا با شعاع کم، دستگاه باید توانایی خمکاری دقیق بدون ایجاد لهشدگی یا تغییر شکل مقطع را داشته باشد.

از طرف دیگر، اگر پروژه شما نیاز به زوایای خاص یا متغیر داشته باشد، دستگاهی با قابلیت تنظیم زاویه (مانند مدلهای CNC) پیشنهاد میشود. در پروژههای سادهتر، دستگاههای دستی یا نیمهاتوماتیک کفایت میکنند.

۳. حجم تولید و اتوماسیون مورد انتظار

اگر تولید در مقیاس بزرگ انجام میشود یا نیاز به سرعت و دقت بالا دارید، انتخاب دستگاههای تماماتوماتیک یا CNC ضروری است. این دستگاهها میتوانند چندین خم را با دقت بالا و بهصورت تکراری انجام دهند.

در مقابل، برای کارگاههای کوچک یا تولید محدود، استفاده از دستگاههای دستی یا نیمهاتوماتیک مقرونبهصرفهتر و سادهتر است. میزان اتوماسیون دستگاه باید با نیاز واقعی شما همخوانی داشته باشد تا از هزینههای اضافی جلوگیری شود.

مزایا و معایب استفاده از دستگاه خم لوله

استفاده از دستگاه خم لوله در صنایع مختلف مزایای متعددی به همراه دارد، اما همانند هر ابزار و فناوری دیگر، معایبی نیز دارد که باید در انتخاب و بهرهبرداری از آن در نظر گرفته شود. در این بخش به بررسی مهمترین مزایا و همچنین چالشها و محدودیتهای احتمالی این دستگاهها میپردازیم:

مزایا

✅ صرفهجویی در زمان و نیروی انسانی

یکی از اصلیترین مزایای استفاده از دستگاه خم لوله، افزایش سرعت اجرای عملیات خمکاری است. با بهکارگیری این دستگاهها، فرآیندی که بهصورت دستی ممکن است چند دقیقه یا بیشتر زمان ببرد، تنها در چند ثانیه و با نیروی کمتر انجام میشود. این موضوع باعث کاهش زمان تولید، افزایش بهرهوری، و کاهش نیاز به نیروی کار زیاد در خطوط تولید میگردد.

✅ دقت بالا در تکرار خمها

دستگاههای خم لوله، بهویژه مدلهای CNC، توانایی بالایی در تولید خمهای یکسان و دقیق دارند. این ویژگی بهخصوص در تولید انبوه و پروژههایی که نیاز به استانداردسازی و یکنواختی قطعات دارند، اهمیت زیادی دارد. دقت بالا، باعث کاهش ضایعات، افزایش کیفیت نهایی محصول، و صرفهجویی در مواد اولیه میشود.

معایب و چالشها

❌ محدودیتها و چالشها

با وجود مزایای فراوان، استفاده از دستگاه خم لوله با برخی محدودیتها همراه است که عبارتند از:

-

هزینه اولیه بالا: دستگاههای پیشرفته مانند مدلهای CNC قیمت بالایی دارند و برای کارگاههای کوچک ممکن است از نظر اقتصادی چالشبرانگیز باشند.

-

نیاز به اپراتور ماهر: بهویژه در دستگاههای اتوماتیک و CNC، تنظیمات دقیق و برنامهنویسی صحیح نیاز به دانش فنی و تجربه دارد.

-

نگهداری و تعمیرات: برخی دستگاهها به نگهداری دورهای نیاز دارند و در صورت بروز مشکل، تعمیر آنها میتواند هزینهبر و زمانبر باشد.

-

محدودیت در شعاع خم: برخی از دستگاهها توانایی ایجاد خم با شعاع بسیار تند را ندارند، بهویژه اگر لوله ضخیم یا سخت باشد. در این موارد ممکن است به قالبهای سفارشی یا روشهای جایگزین نیاز باشد.

نکات ایمنی هنگام کار با دستگاه خم لوله

کار با دستگاه خم لوله به دلیل درگیر بودن قطعات متحرک، فشار بالا، و قدرت زیاد، نیازمند رعایت اصول ایمنی دقیق و مداوم است. بیتوجهی به این نکات میتواند منجر به آسیبهای جدی به اپراتور، آسیب به دستگاه یا حتی خرابی قطعات تولیدی شود. بنابراین، آموزش، نظارت و رعایت استانداردهای ایمنی بخشی جداییناپذیر از فرآیند کار با این دستگاههاست.

۱. استفاده از تجهیزات حفاظت فردی (PPE)

پیش از شروع کار، اپراتور باید از وسایل ایمنی مناسب استفاده کند، از جمله:

-

دستکش مقاوم در برابر فشار و سایش

-

عینک ایمنی یا محافظ صورت برای جلوگیری از ورود ذرات فلزی یا مایعات به چشم

-

کفش ایمنی با نوک فولادی

-

لباس کار بدون آویز یا بخشهای شل که ممکن است در قطعات متحرک گیر کند

۲. بررسی وضعیت فنی دستگاه قبل از شروع

قبل از راهاندازی دستگاه خم لوله، باید سلامت اجزای آن بررسی شود. موارد زیر باید بررسی شوند:

-

محکم بودن اتصالات و قطعات مکانیکی

-

نبود نشتی در سیستمهای هیدرولیکی یا پنوماتیکی

-

بررسی سیمکشی برق و عملکرد کلیدهای ایمنی

-

اطمینان از عملکرد صحیح سیستم توقف اضطراری (emergency stop)

۳. رعایت فاصله ایمن از قسمتهای متحرک

در حین کار دستگاه، اپراتور نباید دستان یا سایر اعضای بدن خود را به نزدیکی نقاط خمکاری یا قسمتهای دوار ببرد. حتی یک لحظه بیدقتی ممکن است منجر به صدمات جدی شود. استفاده از ابزارهای کمکی مانند دستههای نگهدارنده یا گیرهها برای هدایت لوله توصیه میشود.

۴. خاموشکردن دستگاه در زمان تعمیر یا تغییر قالب

در صورتی که نیاز به تنظیم، تعمیر، یا تعویض قالب وجود دارد، دستگاه باید بهطور کامل خاموش و از برق یا منبع انرژی جدا شود. انجام این کار در حالتی که دستگاه در وضعیت آمادهبهکار است، بسیار خطرناک بوده و احتمال وقوع حادثه را افزایش میدهد.

۵. آموزش کامل اپراتورها

افرادی که با دستگاه خم لوله کار میکنند باید آموزش کامل و تخصصی دیده باشند و با نحوه عملکرد دستگاه، هشدارها، پیامهای خطا و سیستمهای ایمنی آن بهخوبی آشنا باشند. داشتن دفترچه راهنما و دستورالعمل ایمنی در دسترس اپراتور ضروری است.

نتیجهگیری: نقش کلیدی دستگاه خم لوله در تولید صنعتی

در دنیای پرشتاب تولیدات صنعتی، دقت، سرعت و بهرهوری بالا از الزامات اصلی بهشمار میروند. دستگاه خم لوله بهعنوان یکی از تجهیزات حیاتی در فرآیند شکلدهی فلزات، نقش مهمی در پاسخگویی به این نیازها ایفا میکند. از ساخت قطعات پیچیده در صنایع خودروسازی و هوافضا گرفته تا ایجاد سیستمهای لولهکشی منظم در ساختمانسازی و تأسیسات، حضور این دستگاهها بهعنوان ابزارهایی کارآمد و قابل اعتماد، غیرقابل انکار است.

با تنوعی که در انواع دستگاههای خم لوله — از مدلهای دستی ساده تا نمونههای پیشرفته CNC — وجود دارد، میتوان پاسخ مناسبی برای هر سطح از نیاز صنعتی پیدا کرد. بهعلاوه، مزایایی مانند دقت بالا، تکرارپذیری، صرفهجویی در زمان، و کاهش ضایعات باعث شدهاند تا این دستگاهها جزو جداییناپذیر خطوط تولید مدرن باشند.

با این حال، انتخاب درست دستگاه متناسب با نوع لوله، حجم تولید و سطح مهارت اپراتورها، در کنار رعایت نکات ایمنی، از مهمترین عوامل موفقیت در استفاده بهینه از این تجهیزات است.

در مجموع، میتوان گفت که دستگاه خم لوله نهتنها بهینهسازی فرآیند تولید را ممکن میسازد، بلکه یکی از پایههای اساسی توسعه فناوری در صنایع مختلف محسوب میشود.