- 1-خم لوله + آنچه را که باید بدانید

- 2-مقدمهای بر خم لوله

- 3-انواع روشهای خم لوله + بررسی ۷ روش خمکاری

- 4-مقایسه روشهای مختلف خم لوله

- 5-مواد قابل استفاده در فرآیند خم لوله

- 6-دستگاه خم لوله: انواع و عملکرد

- 7-مزایا و معایب استفاده از خم لوله در صنایع مختلف

- 8-نکات مهم در طراحی خم لوله

- 9-استانداردهای بینالمللی مرتبط با خم لوله

- 10-خطاهای رایج در خم لوله و راهحلها

- 11-خمکاری لوله فلزی در تهرانپارس تهران

خم لوله

فهرست مقالات در این صفحهخم لوله

فهرست مطالب: خم لوله

-

قیمت خم لوله: عوامل موثر و برآورد هزینه

-

خدمات خم لوله در ایران: شرکتها و تامینکنندگان برتر

-

جمعبندی: چرا انتخاب روش مناسب خم لوله اهمیت دارد؟

1. معرفی خم لوله: تعریف و کاربردها

خم لوله فرآیندی صنعتی است که در آن لولهها بدون شکستن یا ترکخوردگی، به شکلهای منحنی یا زاویهدار خم میشوند. این عملیات در صنایع مختلفی مانند نفت و گاز، خودروسازی، تهویه مطبوع، ساخت تجهیزات پزشکی و سازههای فلزی کاربرد گسترده دارد. هدف از خم لوله، ایجاد مسیرهای مناسب برای انتقال سیالات، ساخت قابها یا اسکلتهای فلزی و یا بهبود طراحی ارگونومیک قطعات است. انتخاب صحیح نوع خمکاری تأثیر مستقیمی بر کیفیت نهایی محصول دارد.

2. انواع روشهای خم لوله

روشهای خم لوله با توجه به نیاز پروژه، جنس لوله و دقت مورد نظر، به شیوههای مختلفی تقسیم میشوند:

2.1 خم لوله دستی

در این روش از ابزارهای دستی مانند فنر یا اهرم برای خمکردن لوله استفاده میشود. این روش بیشتر برای لولههای با قطر کم، پروژههای خانگی یا کارگاههای کوچک مناسب است. دقت و یکنواختی در این روش پایینتر است، اما هزینه آن کمتر است.

2.2 خم لوله با دستگاه CNC

دستگاههای CNC خم لوله با استفاده از کنترل کامپیوتری، عملیات خم را با دقت بالا و بدون دخالت دست انجام میدهند. این روش برای تولید انبوه، پروژههای مهندسی دقیق و خمهای پیچیده بسیار ایدهآل است. در این روش تکرارپذیری و کیفیت نهایی بالا است.

2.3 خم لوله حرارتی

در روش خم لوله حرارتی، ابتدا لوله با استفاده از شعله یا کوره گرم میشود تا خاصیت انعطافپذیری آن افزایش یابد. سپس عملیات خم انجام میشود. این روش برای موادی مانند مس یا آلومینیوم که در حالت سرد ممکن است ترک بردارند، مناسب است.

2.4 خم لوله سرد

در روش خم لوله سرد، لوله بدون حرارتدهی و در دمای محیط خم میشود. این روش برای مواد مستحکمتر مانند فولاد مناسب بوده و در صورتی که از تجهیزات دقیق استفاده شود، نتیجهای صاف و بدون تغییر شکل دیواره لوله خواهد داشت.

3. مقایسه روشهای مختلف خم لوله

روشهای مختلف خم لوله از نظر دقت، هزینه، سرعت اجرا، نوع متریال قابل استفاده و کاربردهای صنعتی با یکدیگر تفاوت دارند. در ادامه، یک مقایسه کلی بین رایجترین روشها ارائه میشود:

-

خم لوله دستی: این روش ساده و ارزان است، اما دقت آن پایینتر بوده و مناسب پروژههای کوچک و غیرحرفهای است. اغلب برای لولههای پلاستیکی یا فلزی نازک کاربرد دارد.

-

خم لوله با دستگاه CNC: این روش از نظر دقت، سرعت و تکرارپذیری، در بالاترین سطح قرار دارد. مناسب برای تولید انبوه، پروژههای صنعتی پیچیده و لولههای با ضخامت متغیر است. البته هزینه تجهیزات اولیه و نگهداری نیز بالا است.

-

خم لوله حرارتی: برای موادی که در برابر خم سرد مقاومت دارند، مانند لولههای مسی یا آلومینیومی، مناسب است. این روش به مهارت بالا نیاز دارد تا از تاب برداشتن یا تغییر شکل ناخواسته جلوگیری شود.

-

خم لوله سرد: مناسب برای متریالهایی با استحکام بالا مانند فولاد ضدزنگ است. در صورت استفاده از ابزار دقیق، خمکاری یکنواختی دارد. از مزایای آن میتوان به حفظ ساختار متریال و عدم نیاز به حرارت اشاره کرد.

در مجموع، انتخاب روش مناسب خم لوله باید بر اساس نیاز پروژه، نوع لوله، میزان دقت مورد نظر و منابع در دسترس انجام شود. انتخاب نادرست میتواند منجر به ترکخوردگی، کاهش مقاومت یا افزایش هزینههای تولید شود.

4. مواد قابل استفاده در فرآیند خم لوله

در فرآیند خم لوله، نوع متریال انتخابشده نقش مهمی در تعیین روش خمکاری، ابزار مورد نیاز و نتیجه نهایی دارد. هر ماده ویژگیهای مکانیکی خاص خود را دارد که باید هنگام طراحی خم و انتخاب تجهیزات در نظر گرفته شود. در این بخش به رایجترین مواد مورد استفاده در خم لوله میپردازیم:

4.1 خم لوله استیل

استیل یکی از پرکاربردترین متریالها در صنایع مختلف برای خم لوله است. این فلز به دلیل مقاومت بالا در برابر خوردگی، استحکام زیاد و دوام بالا، در صنایع غذایی، نفت و گاز، پزشکی و ساختمانی بسیار پرطرفدار است.

خمکاری لولههای استیل معمولاً نیازمند تجهیزات قدرتمند و دقیق است، زیرا این متریال در مقایسه با سایر فلزات سختتر است. استفاده از دستگاههای CNC برای خم استیل بسیار رایج است. همچنین، برای جلوگیری از ترک خوردگی یا کاهش ضخامت دیواره لوله در محل خم، رعایت شعاع مناسب خم بسیار حیاتی است.

4.2 خم لوله مسی

لولههای مسی به دلیل انعطافپذیری و رسانایی حرارتی بالا، بیشتر در سیستمهای تهویه مطبوع، لولهکشی آب و صنایع برودتی استفاده میشوند.

فرآیند خم لوله مسی بهصورت دستی، حرارتی یا با دستگاه قابل انجام است. با اینکه مس نرمتر از استیل است و راحتتر خم میشود، اما در خمهای با زاویه تند ممکن است دچار چینخوردگی شود. به همین دلیل استفاده از فنر خم یا ابزار مناسب برای حفظ شکل لوله در حین خمکاری توصیه میشود.

4.3 خم لوله آلومینیومی

آلومینیوم نیز یکی از گزینههای سبکوزن و مقاوم در برابر خوردگی برای خم لوله است. این فلز در صنعت خودروسازی، هوافضا و سازههای سبک کاربرد گسترده دارد.

خمکاری لوله آلومینیومی معمولاً با روش خم سرد یا حرارتی انجام میشود. اگرچه آلومینیوم انعطافپذیر است، اما در برخی آلیاژها ممکن است شکنندگی یا ترک در محل خم ایجاد شود، بنابراین انتخاب آلیاژ مناسب و رعایت شعاع خم مناسب بسیار مهم است.

5. دستگاه خم لوله: انواع و عملکرد

دستگاه خم لوله یکی از تجهیزات اصلی در فرآیند شکلدهی به لولهها است که با استفاده از آن میتوان لولهها را با دقت بالا، بدون آسیب به ساختار متریال، به اشکال مختلف خم کرد. این دستگاهها بسته به نوع کاربری، دقت مورد نیاز، ضخامت لوله و حجم تولید به انواع مختلفی تقسیم میشوند. در ادامه به معرفی رایجترین انواع دستگاه خم لوله و نحوه عملکرد آنها میپردازیم:

5.1 دستگاه خم لوله دستی

این نوع دستگاهها بیشتر برای کارگاههای کوچک و پروژههای سبک استفاده میشوند. عملکرد آنها بر پایه اهرم مکانیکی است و اپراتور باید نیروی فیزیکی برای خمکاری وارد کند. دقت خم در این دستگاهها پایینتر بوده و بیشتر برای لولههای نازک یا پلاستیکی مناسباند.

5.2 دستگاه خم لوله هیدرولیکی

در دستگاههای خم لوله هیدرولیکی، از فشار روغن برای اعمال نیرو و خم کردن لوله استفاده میشود. این دستگاهها قدرت زیادی دارند و برای لولههای با ضخامت بالا یا جنس سخت مانند فولاد مناسب هستند. کنترل عملکرد این دستگاهها نسبتاً ساده است و در کارگاههای صنعتی کاربرد فراوان دارد.

5.3 دستگاه خم لوله الکتریکی

این دستگاهها از موتورهای الکتریکی برای چرخش قالب و اجرای فرآیند خم استفاده میکنند. عملکرد آنها دقیقتر و قابل کنترلتر از مدلهای دستی است و معمولاً برای تولیدات با تیراژ متوسط به بالا استفاده میشوند. همچنین این دستگاهها نسبت به مدلهای هیدرولیکی، صدای کمتری تولید میکنند و نگهداری آسانتری دارند.

5.4 دستگاه خم لوله CNC

پیشرفتهترین نوع دستگاههای خم لوله، مدلهای CNC (کنترل عددی کامپیوتری) هستند. این دستگاهها با برنامهریزی دقیق کامپیوتری، خمهایی با زاویه دقیق و بدون خطا ایجاد میکنند. برای تولید انبوه، قطعات پیچیده، و خمهای چندگانه در یک لوله، دستگاه CNC بهترین گزینه است. این دستگاهها اغلب دارای سیستمهای خودکار تغذیه لوله، اندازهگیری زاویه خم، و تصحیح انحراف هستند.

6. مزایا و معایب استفاده از خم لوله در صنایع مختلف

استفاده از تکنیک خم لوله در صنایع گوناگون به دلیل کارایی بالا، صرفهجویی در فضا و کاهش تعداد اتصالات، بسیار رایج شده است. با این حال، مانند هر فرآیند صنعتی دیگر، خم لوله نیز مزایا و معایب خاص خود را دارد که شناخت آنها به تصمیمگیری بهتر در طراحی و تولید کمک میکند.

مزایای خم لوله:

-

کاهش تعداد اتصالات و جوشکاری

با خم کردن لوله به شکل دلخواه، نیاز به استفاده از زانویی، سهراهی و سایر اتصالات کاهش مییابد، که این موضوع علاوه بر کاهش هزینه، استحکام سیستم را افزایش میدهد و احتمال نشتی را کمتر میکند. -

زیبایی و طراحی یکنواخت

در بسیاری از کاربردها مانند مبلمان فلزی، دوچرخه، نردهها و حتی تجهیزات پزشکی، خم لوله باعث ایجاد طراحیهای نرم، پیوسته و جذاب میشود که جلوه بصری بهتری ایجاد میکند. -

صرفهجویی در فضا

استفاده از خم لوله به جای اتصالات زاویهدار باعث بهینهسازی فضای نصب، بهویژه در سیستمهای لولهکشی پیچیده یا فضاهای کوچک، میشود. -

افزایش استحکام ساختاری

لولههای خمشده یکپارچه، مقاومت بیشتری در برابر لرزش، فشار یا بار مکانیکی دارند، زیرا نقاط ضعف ناشی از جوشکاری یا اتصالات حذف میشوند. -

کاهش زمان نصب

با کاهش نیاز به اتصالات و عملیات اضافی، فرآیند نصب سیستمها و ساخت قطعات سریعتر انجام میشود.

معایب خم لوله:

-

نیاز به تجهیزات تخصصی

انجام خم لوله، بهویژه در ابعاد صنعتی، نیازمند دستگاهها و ابزارهای خاص است که هزینه خرید یا اجاره آنها ممکن است بالا باشد. -

محدودیت در زاویه و شعاع خم

در صورت عدم رعایت شعاع مجاز برای هر جنس و قطر لوله، ممکن است دیواره لوله چینخورده، نازک یا حتی شکسته شود. -

احتمال کاهش یکنواختی ضخامت دیواره

در برخی روشهای خمکاری، ضخامت دیواره لوله در ناحیه خم کاهش یا افزایش مییابد که ممکن است بر عملکرد سیستم تأثیر بگذارد. -

نیاز به تخصص بالا برای طراحی دقیق

طراحی مسیر خمها باید با دقت انجام شود تا از تداخل با سایر اجزاء جلوگیری شده و کارایی سیستم حفظ گردد.

7. نکات مهم در طراحی خم لوله

طراحی اصولی خم لوله نقش بسیار حیاتی در عملکرد، دوام و ایمنی سیستمهای لولهکشی و سازههای فلزی دارد. بیتوجهی به جزئیات طراحی میتواند منجر به شکست لوله، کاهش فشار قابل تحمل، یا حتی خرابی کامل در طول بهرهبرداری شود. در این بخش به مهمترین نکات و اصولی که باید در طراحی خم لوله رعایت شوند، میپردازیم:

1. رعایت شعاع مجاز خم

شعاع خم یکی از مهمترین عوامل طراحی است. اگر شعاع خم کمتر از مقدار مجاز باشد، احتمال نازک شدن دیواره در قسمت خارجی خم و چینخوردگی در قسمت داخلی آن افزایش مییابد. این شعاع باید متناسب با جنس، قطر و ضخامت لوله انتخاب شود. برای مثال، برای لولههای فولادی، شعاع خم معمولاً باید حداقل ۲ تا ۳ برابر قطر خارجی لوله باشد.

2. در نظر گرفتن ضخامت لوله پس از خمکاری

در حین خم شدن، دیواره لوله در بخش بیرونی کشیده و در بخش داخلی فشرده میشود. اگر ضخامت اولیه مناسب نباشد، ممکن است لوله در قسمت خم دچار ترک یا افت کیفیت شود. طراحی باید به گونهای باشد که تغییر ضخامت در محدودهای مجاز باقی بماند.

3. تعیین دقیق محل و زاویه خم

در طراحی مسیر لوله، باید زاویه خم و موقعیت آن بهطور دقیق مشخص شود. وجود خطای کوچک در این بخش ممکن است باعث شود کل مسیر لولهکشی به هدف نرسد یا با موانع برخورد کند.

4. جلوگیری از تداخل خمها با اجزای دیگر

در سیستمهایی که لولهها از میان فضاهای فشرده عبور میکنند، طراحی خم باید به گونهای باشد که با سایر تجهیزات یا دیوارهها برخورد نداشته باشد. استفاده از نرمافزارهای CAD در این مرحله میتواند بسیار مؤثر باشد.

5. انتخاب روش مناسب خمکاری متناسب با طراحی

طراحی خم باید مطابق با توانایی دستگاه خم لوله موجود انجام شود. بهعنوان مثال، برخی خمها ممکن است تنها با دستگاه CNC قابل اجرا باشند، نه با دستگاه دستی یا هیدرولیکی.

6. پیشبینی تلورانسهای ساخت و نصب

در طراحی حرفهای خم لوله، همیشه باید برای انحرافهای احتمالی در حین ساخت، میزان مشخصی از تلورانس (رواداری) لحاظ شود. این موضوع باعث میشود نصب نهایی بدون نیاز به اصلاح یا فشار اضافی انجام شود.

7. استانداردسازی طراحی برای تولید انبوه

در پروژههایی با تولید انبوه یا تکراری، طراحی خمها باید بهگونهای باشد که اجرای آن با کمترین تغییرات و بیشترین سرعت ممکن انجام شود. استانداردسازی زوایا و شعاعها باعث کاهش خطا و صرفهجویی در زمان و هزینه میشود.

8. استانداردهای بینالمللی مرتبط با خم لوله

استفاده از استانداردهای بینالمللی در فرآیند خم لوله، تضمینکننده کیفیت، ایمنی و قابلیت اطمینان در محصولات نهایی است. این استانداردها مشخصات فنی، محدودیتها، تلورانسها، روشهای آزمون و دستورالعملهای تولید را برای انواع خمها در صنایع مختلف تعریف میکنند. در ادامه به مهمترین استانداردهای جهانی مورد استفاده در خم لوله اشاره میشود:

1. استاندارد ASME B31

این مجموعه استانداردها که توسط انجمن مهندسان مکانیک آمریکا (ASME) منتشر شده، یکی از جامعترین منابع در طراحی و اجرای سیستمهای لولهکشی است.

-

ASME B31.1: مربوط به لولهکشی نیروگاهی

-

ASME B31.3: لولهکشی فرآیندی در صنایع شیمیایی و پتروشیمی

-

این استانداردها شعاع خم، کیفیت خم، آزمونهای غیرمخرب و تلورانسهای مجاز را مشخص میکنند.

2. استاندارد ASTM A53 / ASTM A106

این استانداردها به مشخصات فنی لولههای فولادی بدون درز یا درزدار میپردازند که در بسیاری از پروژهها پیش از خمکاری استفاده میشوند. انتخاب متریال مطابق با این استانداردها باعث تضمین خمپذیری و عملکرد مکانیکی مناسب میشود.

3. استاندارد DIN 2605 (آلمان)

این استاندارد به الزامات خمهای لولهای آماده (Elbows) میپردازد که شامل ابعاد، زوایا و تلورانسهای مربوط به خمها در سیستمهای لولهکشی است.

DIN 2605 در صنایع اروپایی بسیار رایج بوده و اغلب در کنار استانداردهای ISO به کار میرود.

4. استاندارد ISO 15590 و ISO 3183

سازمان بینالمللی استانداردسازی (ISO) دستورالعملهایی برای طراحی، تولید و آزمون خمهای لولهای ارائه کرده است. این استانداردها شامل کنترل کیفیت، بازرسی و آزمون فشار و خمش نیز میشوند.

5. استاندارد EN 13480 (اروپا)

این استاندارد اروپایی برای سیستمهای لولهکشی فلزی صنعتی است که الزامات فنی خمها، روشهای ساخت و آزمونهای تأیید کیفیت را پوشش میدهد. بهویژه در صنایع دارویی، غذایی و تأسیسات ساختمانی استفاده میشود.

6. استاندارد JIS B2313 (ژاپن)

در کشور ژاپن، این استاندارد برای مشخصات فنی خمهای لولهای فولادی مورد استفاده قرار میگیرد. این استاندارد نیز الزامات دقت، تلورانس و ابعاد خمها را در بر میگیرد.

اهمیت رعایت استانداردها

رعایت این استانداردها باعث میشود که محصولات تولیدی با الزامات ایمنی، دوام و عملکرد مطابقت داشته باشند. همچنین، استفاده از استانداردهای بینالمللی در پروژهها، تطابق با الزامات قانونی و تسهیل در صادرات محصولات را به همراه دارد.

9. خطاهای رایج در خم لوله و راهحلها

در فرآیند خم لوله، در صورت رعایت نکردن اصول فنی، طراحی نادرست یا استفاده از تجهیزات نامناسب، خطاهایی رخ میدهد که میتوانند منجر به افت کیفیت، کاهش عمر مفید لوله، یا حتی خرابی در زمان بهرهبرداری شوند. در این بخش، رایجترین مشکلات در خمکاری لولهها و روشهای پیشگیری یا اصلاح آنها بررسی شده است:

1. چینخوردگی در ناحیه خم

-

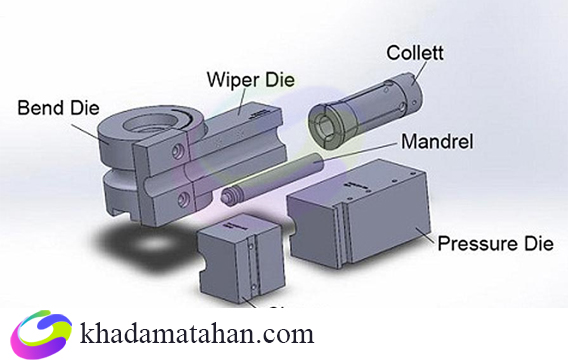

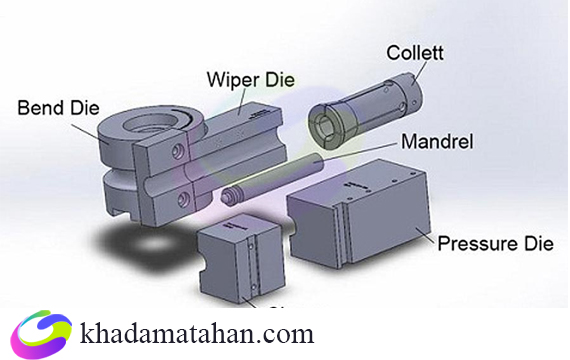

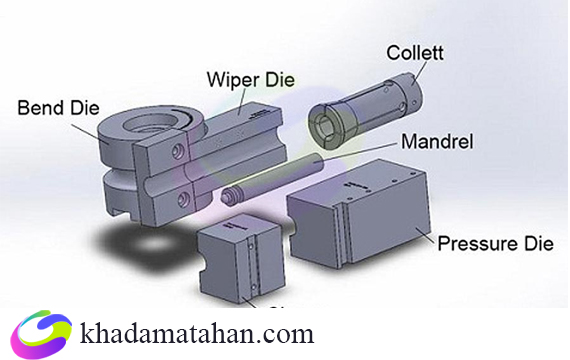

علت: استفاده از شعاع خم بسیار کوچک، نبود پشتیبانی داخلی (مانند فنر یا مندریل)، یا فشار نامناسب

-

راهحل: افزایش شعاع خم، استفاده از مندریل داخلی برای حفظ شکل لوله، انتخاب ضخامت مناسب دیواره برای لولههای نازک

2. تخت شدن یا بیضی شدن مقطع لوله

-

علت: عدم وجود پشتیبانی داخلی، فشار بیش از حد یا جنس نرم لوله

-

راهحل: استفاده از قالبهای دقیق، مندریل مرکزی و تنظیم فشار دستگاه، همچنین انتخاب لولههایی با ضخامت بیشتر یا مقاومتر برای خمهای تند

3. ترک خوردگی یا شکاف در ناحیه بیرونی خم

-

علت: خمش بیش از حد یا استفاده از متریال شکننده بدون عملیات حرارتی مناسب

-

راهحل: پیشگرمکردن لوله قبل از خمکاری، کاهش زاویه خم، یا انتخاب آلیاژهای مقاومتر در برابر تنش کششی

4. بازگشت فنری (Springback)

-

علت: خاصیت ارتجاعی فلز باعث میشود که پس از آزاد شدن از دستگاه، خم مقداری به حالت اولیه بازگردد

-

راهحل: در طراحی زاویه خم، میزان بازگشت فنری برای هر نوع متریال باید پیشبینی شود و زاویه کمی بیشتر از مقدار مورد نظر تنظیم گردد

5. کاهش یکنواختی ضخامت دیواره

-

علت: توزیع غیرمتعادل نیرو در حین خمش

-

راهحل: استفاده از دستگاههای CNC با کنترل دقیق فشار و زاویه، تنظیم صحیح شعاع خم و فشار قالبها

6. نرسیدن به زاویه دقیق مورد نظر

-

علت: کالیبراسیون نامناسب دستگاه، بازگشت فنری یا خطای انسانی در تنظیم زاویه

-

راهحل: بررسی و تنظیم مجدد دستگاه، استفاده از دستگاههای دیجیتال یا CNC، انجام تست اولیه روی نمونه مشابه

10. قیمت خم لوله: عوامل مؤثر و برآورد هزینه

قیمت نهایی خم لوله بسته به مجموعهای از عوامل فنی، مواد اولیه، نوع دستگاه و حجم کار متغیر است. برای برآورد دقیق هزینه خمکاری، لازم است هر یک از این متغیرها بهدرستی بررسی و در نظر گرفته شود. در ادامه مهمترین عوامل تأثیرگذار بر قیمت خم لوله را بررسی میکنیم:

1. جنس و نوع لوله

-

لولههای فولادی، استنلس استیل، آلومینیوم، مس و پلاستیک هر یک ویژگیها و قیمتهای متفاوتی دارند.

-

خمکاری لولههای سختتر مانند استیل نیاز به تجهیزات دقیقتر و نیروی بیشتر دارد که باعث افزایش هزینه میشود.

2. قطر و ضخامت لوله

-

هرچه قطر و ضخامت لوله بیشتر باشد، انرژی، زمان و تجهیزات قویتری برای خمکاری نیاز است.

-

لولههای نازکتر نیز به دلیل احتمال چینخوردگی به دقت و ابزار مخصوص نیاز دارند.

3. شعاع و زاویه خم

-

خمهایی با زاویه بیشتر یا شعاع کوچکتر پیچیدهتر بوده و معمولاً گرانتر تمام میشوند.

-

همچنین خمهای ترکیبی (چند خم روی یک قطعه) نسبت به خمهای ساده، زمانبرتر و پرهزینهتر هستند.

4. تعداد خمها و پیچیدگی طرح

-

قطعاتی که نیاز به چندین خم با زاویههای دقیق دارند، مستلزم برنامهریزی دقیق و دستگاههای پیشرفته (مانند CNC) هستند.

-

پیچیدگی بیشتر، زمان و نیروی انسانی بیشتری میطلبد و باعث افزایش قیمت تمامشده میشود.

5. نوع دستگاه خم لوله مورد استفاده

-

هزینه خمکاری با دستگاههای دستی بسیار کمتر از دستگاههای CNC یا هیدرولیکی است.

-

دستگاههای CNC اگرچه گرانتر هستند، اما دقت بالا و نرخ خطای پایینتری دارند و برای تولید انبوه مقرونبهصرفهترند.

6. حجم سفارش

-

معمولاً قیمت واحد خمکاری در سفارشهای بالا کاهش مییابد (تخفیف تیراژ).

-

سفارشهای تکی یا محدود هزینه بیشتری نسبت به تولید انبوه خواهند داشت.

7. موقعیت جغرافیایی و هزینه حملونقل

-

هزینه حمل مواد اولیه یا ارسال قطعات خمکاری شده بسته به فاصله از کارگاه یا کارخانه میتواند روی قیمت نهایی تأثیرگذار باشد.

-

همچنین دستمزد نیروی انسانی در مناطق مختلف متفاوت است.

جمعبندی و برآورد تقریبی

برای برآورد قیمت خم لوله، معمولاً قیمت پایه بهصورت «به ازای هر خم» یا «به ازای هر متر طول خمکاری» ارائه میشود. قیمت نهایی باید با در نظر گرفتن موارد زیر محاسبه شود:

قیمت نهایی خم = (هزینه مواد اولیه) + (هزینه خمکاری بر اساس نوع خم و دستگاه) + (هزینه نیروی انسانی و حملونقل) + (هزینه جانبی مانند قالبسازی، بازرسی، ضایعات)

11. خدمات خم لوله در ایران: شرکتها و تامینکنندگان برتر

خدمات خم لوله در ایران در صنایع مختلف از جمله نفت، گاز، پتروشیمی، ساختمانی، ماشینسازی و صنایع خودروسازی کاربرد گستردهای دارد. این خدمات بهدلیل نیاز به دقت بالا و استفاده از تجهیزات پیشرفته، توسط شرکتهای متخصص و با تجربه ارائه میشود. در این بخش به معرفی برخی از شرکتهای برتر در این زمینه و خدمات آنها میپردازیم.

1. شرکت لوله و ماشینسازی ایران

این شرکت یکی از بزرگترین تولیدکنندگان لوله و لولههای فولادی در ایران است که خدمات خم لوله را بهصورت تخصصی به صنایع مختلف ارائه میدهد. این شرکت از دستگاههای پیشرفته هیدرولیکی و CNC برای خمکاری لولهها استفاده میکند و قادر به انجام خمهای دقیق و پیچیده با رعایت استانداردهای بینالمللی است.

2. شرکت فولاد اکسین خوزستان

شرکت فولاد اکسین خوزستان، با سابقه درخشان در زمینه تولید لولههای فولادی با کیفیت بالا، خدمات خمکاری را بهویژه در صنایع نفت و گاز ارائه میدهد. این شرکت توانایی خمکاری لولهها با ابعاد و ضخامتهای مختلف را داراست و پروژههای بزرگ صنعتی را نیز پوشش میدهد.

3. شرکت پترو صنعت

شرکت پترو صنعت با بیش از 15 سال تجربه در زمینه خمکاری لوله و تأمین قطعات صنعتی برای صنایع نفت و گاز، خدمات خمکاری دقیق را با استفاده از دستگاههای مدرن انجام میدهد. این شرکت توانایی ارائه خدمات خمکاری با شعاعهای مختلف و با رعایت استانداردهای جهانی را دارد.

4. شرکت صنایع فولاد مبارکه اصفهان

فولاد مبارکه یکی از بزرگترین شرکتهای فولادی در ایران است که در کنار تولید لولههای فولادی، خدمات خمکاری لولهها را برای پروژههای بزرگ ساختمانی و صنعتی انجام میدهد. این شرکت بهدلیل دارا بودن تجهیزات پیشرفته و نیروی انسانی متخصص، یکی از تأمینکنندگان برتر در این زمینه به حساب میآید.

5. شرکت مهندسی سازه صنعت

شرکت مهندسی سازه صنعت با تخصص در ارائه خدمات خمکاری لوله، بهویژه در پروژههای ساختمانی و تاسیسات صنعتی، به ارائه خدمات با کیفیت بالا و در زمانبندی دقیق شهرت دارد. این شرکت از دستگاههای CNC برای انجام خمهای دقیق استفاده کرده و توانایی تولید قطعات با پیچیدگیهای مختلف را دارد.

خدمات قابل ارائه توسط این شرکتها

-

خمکاری لولههای فلزی و غیر فلزی

این شرکتها قادرند انواع لولههای فولادی، استنلس استیل، آلومینیومی و مسی را خم کرده و در پروژههای مختلف به کار ببرند. -

خمکاری با دستگاههای CNC و هیدرولیکی

شرکتهای برتر از دستگاههای پیشرفته CNC برای انجام خمکاریهای دقیق استفاده میکنند تا لولهها را با کمترین خطا و بهترین کیفیت تولید کنند. -

انجام خمهای پیچیده با شعاعهای مختلف

این شرکتها توانایی انجام خمهای پیچیده با شعاعهای بزرگ و کوچک را دارند که در بسیاری از پروژهها، مانند پروژههای نفت و گاز، نیاز به دقت بالایی دارد. -

برآورد و مشاوره فنی

بسیاری از این شرکتها علاوه بر انجام خمکاری، خدمات مشاورهای در زمینه طراحی سیستمهای لولهکشی و انتخاب نوع لوله و تجهیزات مرتبط را نیز ارائه میدهند.

جمعبندی: چرا انتخاب روش مناسب خم لوله اهمیت دارد؟

انتخاب روش مناسب خمکاری لوله یکی از جنبههای کلیدی در طراحی و اجرای سیستمهای لولهکشی است. این تصمیم نه تنها بر کیفیت نهایی لولهها و عملکرد سیستم تأثیر میگذارد، بلکه میتواند بر هزینهها، زمان تولید و میزان ضایعات نیز اثرگذار باشد. در ادامه دلایلی که چرا انتخاب روش خمکاری مناسب تا این حد اهمیت دارد، بررسی میشود.

1. تأثیر بر کیفیت نهایی محصول

استفاده از روشهای مناسب خمکاری، مانند دستگاههای CNC یا هیدرولیکی، میتواند دقت خمها را افزایش داده و از مشکلاتی مانند چینخوردگی، ترک و کاهش ضخامت جلوگیری کند. انتخاب روش اشتباه ممکن است منجر به تولید قطعات بیکیفیت و نیاز به اصلاحات مجدد شود که هزینهها را افزایش میدهد.

2. افزایش عمر مفید سیستم

در صورتی که خمکاری بهطور صحیح انجام نشود، ممکن است تنشهای اضافی در نقاط خم ایجاد شود که به مرور زمان منجر به ترک یا شکست لوله شود. با انتخاب روش صحیح، میتوان این خطرات را به حداقل رساند و عمر مفید سیستم لولهکشی را افزایش داد.

3. کاهش هزینهها و ضایعات

هرچه روش خمکاری دقیقتر و متناسب با نوع لوله انتخاب شود، هزینههای جانبی مانند ضایعات مواد، نیاز به تعمیرات و بازنگریهای اضافی کاهش مییابد. همچنین، با انتخاب روشهای دقیق، میتوان از استفاده اضافی مواد جلوگیری کرد و هزینههای تولید را کاهش داد.

4. صرفهجویی در زمان

روشهای خمکاری با دقت بالا مانند استفاده از دستگاههای CNC و هیدرولیکی معمولاً زمانبر هستند، اما در بلندمدت با کاهش خطاها و کاهش نیاز به اصلاحات، باعث صرفهجویی در زمان و بهینهسازی فرآیند تولید میشوند.

5. انطباق با استانداردهای صنعتی

در بسیاری از صنایع، نظیر صنایع نفت، گاز، پتروشیمی و ساختمانی، رعایت استانداردهای خاص برای خمکاری لولهها ضروری است. انتخاب روش صحیح خمکاری تضمین میکند که تمامی استانداردهای کیفیت، ایمنی و عملکرد بهدرستی رعایت شوند.

6. تناسب با نیازهای پروژه

هر پروژه ممکن است نیاز خاص خود را داشته باشد؛ مثلاً خمهای با شعاع بزرگ برای پروژههای خاص یا خمهای پیچیده برای سیستمهای لولهکشی خاص. انتخاب روش مناسب به طراحان این امکان را میدهد که طرح خود را مطابق با نیاز پروژه پیادهسازی کنند و از عملکرد بهینه سیستم اطمینان حاصل کنند.

نتیجهگیری

در نهایت، انتخاب روش مناسب خمکاری لوله نه تنها بر کیفیت و دوام لولهها تأثیر میگذارد، بلکه میتواند در کاهش هزینهها، زمان تولید و ضایعات نیز نقش بسزایی داشته باشد. با توجه به پیچیدگیهای هر پروژه و نیازهای مختلف آن، استفاده از روشهای بهروز و تجهیزات پیشرفته برای خمکاری، از اهمیت بالایی برخوردار است. بنابراین، باید همواره بر اساس نوع لوله، استانداردها و ویژگیهای پروژه، بهترین روش خمکاری انتخاب شود.

مقدمهای بر خم لوله

فهرست مطالب: مقدمهای بر خم لوله

-

تعریف خم لوله و اهمیت آن در صنعت

-

تاریخچه و سیر تکامل فناوری خم لوله

-

کاربردهای رایج خم لوله در صنایع مختلف

-

انواع روشهای خم لول

-

جنس لولهها و تأثیر آن بر فرآیند خم لوله

-

پارامترهای مهم در طراحی خم لوله

-

مزایا و معایب روشهای مختلف خم لوله

-

مشکلات رایج در فرآیند خم لوله و راهکارهای آن

-

استانداردها و الزامات کیفی در خم لوله

-

جمعبندی و چشمانداز آینده خم لوله در صنعت

تعریف خم لوله و اهمیت آن در صنعت

خم لوله یکی از فرآیندهای اساسی شکلدهی فلزات است که در آن لولههای فلزی یا غیرفلزی با استفاده از نیرو، حرارت یا ابزارهای خاص، به شکلهای منحنی یا زاویهدار خم میشوند. فرآیند خم لوله بدون ایجاد شکستگی یا تغییر در قطر داخلی لوله، امکان تغییر مسیر جریان سیالات یا گازها را فراهم میسازد و به همین دلیل در بسیاری از صنایع کاربرد دارد.

اهمیت خم لوله در صنعت به دلیل نقش حیاتی آن در ساختارهای انتقال سیالات، تهویه، خطوط لوله گاز، سیستمهای هیدرولیک و حتی سازههای فلزی است. با استفاده از تکنولوژیهای پیشرفته خم لوله، میتوان طراحیهای پیچیدهتری را با دقت بالا اجرا کرد که باعث افزایش کارایی سیستمها و کاهش هزینههای نصب و جوشکاری میشود.

در صنایع نفت و گاز، خودروسازی، هوافضا و تأسیسات ساختمانی، خم لوله نقش کلیدی در بهینهسازی فضا و مسیرهای انتقال دارد. انتخاب صحیح روش خم لوله، نه تنها از نظر فنی بلکه از نظر اقتصادی نیز تأثیر قابل توجهی در پروژهها دارد.

تاریخچه و سیر تکامل فناوری خم لوله

فناوری خم لوله قدمتی چند صد ساله دارد و از دوران ابتدایی استفاده از فلزات برای ساخت سازهها، نیاز به خم کردن لولهها احساس میشده است. در ابتدا، خم لوله به صورت دستی و با ابزارهای ابتدایی انجام میگرفت که دقت پایینی داشت و بیشتر برای کاربردهای ساده مناسب بود. با پیشرفت صنعت و افزایش نیاز به انتقال سیالات در مسیرهای منحنی، روشهای دقیقتری برای خم لوله توسعه یافت.

در قرن نوزدهم و همزمان با انقلاب صنعتی، ماشینهای مکانیکی اولیه برای خم لوله طراحی شدند که باعث افزایش سرعت و دقت در تولید شدند. با ورود سیستمهای هیدرولیکی و پنوماتیکی در قرن بیستم، کنترل فرآیند خم لوله پیشرفتهتر شد و امکان تولید انبوه با کیفیت بالاتر فراهم آمد.

با ظهور فناوری CNC در دهههای اخیر، فرآیند خم لوله دچار تحول اساسی شد. دستگاههای خم لوله CNC توانستند پیچیدهترین اشکال هندسی را با دقت میلیمتری خم کنند و نقش بسیار مهمی در صنایع پیشرفته مانند هوافضا، خودروسازی و پزشکی ایفا کردند.

سیر تکامل فناوری خم لوله نشاندهنده تلاش مستمر برای افزایش دقت، کاهش خطا و بهینهسازی مصرف مواد است. امروزه خم لوله نه تنها یک فرآیند مکانیکی، بلکه بخشی از طراحی مهندسی پیشرفته محسوب میشود که با بهرهگیری از نرمافزارهای مدلسازی و تحلیل، به صورت هوشمند انجام میگیرد.

کاربردهای رایج خم لوله در صنایع مختلف

فرآیند خم لوله یکی از پرکاربردترین عملیاتهای شکلدهی در صنایع مختلف به شمار میرود، چرا که بسیاری از سیستمها و تجهیزات صنعتی نیازمند مسیرهای خمیده برای انتقال سیالات، گازها و یا حتی محافظت از کابلها هستند. خم لوله در صنایع گوناگون، بسته به نوع کاربرد، با روشها و دستگاههای متفاوتی انجام میشود.

در صنایع نفت، گاز و پتروشیمی، خم لوله نقش کلیدی در طراحی و نصب خطوط لوله زیرزمینی و سطحی دارد. در این حوزه، لولهها باید مسیرهای طولانی را طی کنند و عبور از موانع زمینشناسی، نیاز به خم لوله دقیق و مقاوم را الزامی میسازد.

در صنعت خودروسازی، خم لوله برای ساخت سیستمهای اگزوز، خطوط سوخت، سازههای شاسی و سیستمهای تهویه کاربرد دارد. استفاده از خم لوله باعث کاهش وزن قطعات، بهینهسازی فضای موتور و افزایش بهرهوری سوخت میشود.

صنعت ساختمان نیز به طور گسترده از خم لوله در تأسیسات مکانیکی مانند سیستمهای گرمایش و سرمایش، لولهکشی آب و گاز، و سازههای فلزی بهره میبرد. خم لوله در این بخش موجب صرفهجویی در فضا و کاهش نیاز به اتصالات اضافی میشود.

در صنایع پزشکی و تجهیزات آزمایشگاهی، خم لوله برای ساخت سازههای دقیق، سبک و بهداشتی مانند پایههای تجهیزات و سیستمهای انتقال مواد شیمیایی استفاده میشود. دقت بالای خم لوله در این حوزه اهمیت حیاتی دارد.

همچنین در صنایع هوافضا و دریایی، خم لوله به عنوان یکی از اجزای حیاتی در سیستمهای هیدرولیکی، سوخترسانی و تهویه مطرح است، جایی که سبک بودن، استحکام بالا و دقت بسیار زیاد در خم لوله از اولویتهای اصلی است.

بهطور کلی، انعطافپذیری و تنوع روشهای خم لوله باعث شده تا این فناوری در طیف وسیعی از صنایع جایگاه ویژهای داشته باشد.

انواع روشهای خم لوله

فرآیند خم لوله با توجه به نوع کاربرد، جنس لوله و دقت مورد نیاز، میتواند به روشهای مختلفی انجام شود. انتخاب روش مناسب خم لوله، نقش بسیار مهمی در کیفیت نهایی محصول و بهینهسازی هزینهها دارد. در این بخش به سه روش متداول خم لوله پرداخته میشود:

1. خم لوله به روش دستی

خم لوله به روش دستی یکی از سادهترین و ابتداییترین روشها برای شکلدهی لوله است که معمولاً برای پروژههای سبک، تعمیرات یا تولید در مقیاس کم استفاده میشود. در این روش از ابزارهایی مانند فنرهای خمکاری یا دستگاههای دستی استفاده میشود تا نیروی مورد نیاز برای خم لوله تأمین گردد. هرچند خم لوله دستی مقرونبهصرفه است، اما دقت پایینتر و محدودیت در قطر و شعاع خم از معایب آن محسوب میشود.

2. خم لوله با دستگاه CNC

خم لوله با دستگاه CNC یکی از پیشرفتهترین و دقیقترین روشها در صنعت امروزی است. این روش از سیستمهای کنترل عددی استفاده میکند تا خم لوله بهصورت کاملاً اتوماتیک و با دقت بالا انجام شود. خم لوله CNC برای پروژههایی که به تکرار دقیق، شعاعهای متنوع و طراحیهای پیچیده نیاز دارند، ایدهآل است. این روش نه تنها کیفیت خم لوله را افزایش میدهد، بلکه سرعت تولید را نیز به طور چشمگیری بالا میبرد.

3. خم لوله با حرارت

در روش خم لوله با حرارت، ابتدا لوله تا دمای خاصی گرم میشود تا انعطافپذیری آن افزایش یابد و سپس با استفاده از قالب یا ابزار مخصوص، لوله در زاویه دلخواه خم میشود. این روش برای لولههایی با ضخامت بالا یا جنسهایی که در دمای اتاق شکننده هستند، مناسب است. خم لوله حرارتی در صنایعی مانند نفت و گاز، که نیاز به لولههای ضخیم و مقاوم دارند، بسیار رایج است. با این حال، کنترل دما و سرعت سرد شدن برای جلوگیری از تغییر خواص مکانیکی لوله اهمیت بالایی دارد.

جنس لولهها و تأثیر آن بر فرآیند خم لوله

یکی از عوامل بسیار مهم در تعیین روش مناسب برای خم لوله، جنس لوله مورد استفاده است. ویژگیهای مکانیکی و فیزیکی هر نوع ماده تأثیر مستقیم بر رفتار آن در حین خمکاری دارد. انتخاب جنس مناسب نه تنها کیفیت خم لوله را افزایش میدهد، بلکه از ایجاد ترک، چروکیدگی یا تغییرات ناخواسته در مقطع لوله جلوگیری میکند.

لولههای فولادی بهدلیل استحکام بالا و مقاومت در برابر فشار، بهطور گسترده در صنایع نفت، گاز و ساختوساز بهکار میروند. با این حال، خم لوله فولادی نیازمند نیروی بیشتری است و در مواردی ممکن است به پیشگرمایش یا استفاده از دستگاههای قدرتمند نیاز داشته باشد.

لولههای استنلس استیل (فولاد ضدزنگ) نیز در کاربردهایی که مقاومت در برابر خوردگی اهمیت دارد، بهکار میروند. این لولهها هنگام خم لوله ممکن است دچار ترک مویی یا چروک در سطح داخلی خم شوند، بنابراین کنترل دقیق شعاع خم و استفاده از تجهیزات مناسب ضروری است.

لولههای مسی بهدلیل نرمی و انعطافپذیری بالا، برای خم لوله دستی یا خمکاری در تأسیسات سرمایشی، گرمایشی و پزشکی بسیار مناسب هستند. خم لوله مسی معمولاً بدون ترک یا تغییر شکل جدی انجام میشود، اما در شعاعهای بسیار تند، خطر افتادگی دیواره داخلی وجود دارد.

لولههای آلومینیومی سبک و مقاوم به خوردگی هستند، اما نسبت به مس، سختتر خم میشوند و در برابر شکستگی حساستر هستند. در فرآیند خم لوله آلومینیومی، استفاده از قالبهای دقیق و کنترل سرعت خم اهمیت زیادی دارد.

در مجموع، موفقیت در فرآیند خم لوله مستلزم درک صحیح از رفتار مکانیکی جنس لوله است. هر ماده نیاز به رویکرد خاصی دارد و نادیده گرفتن این تفاوتها میتواند منجر به خرابی محصول نهایی یا افزایش ضایعات شود.

پارامترهای مهم در طراحی خم لوله

طراحی دقیق و اصولی در فرآیند خم لوله نقش تعیینکنندهای در کیفیت، دوام و عملکرد نهایی سیستم دارد. در هر پروژه صنعتی، در نظر گرفتن پارامترهای مختلف فنی و هندسی، از بروز مشکلاتی مانند ترک، چروک یا تغییر مقطع در حین خمکاری جلوگیری میکند. در این بخش به مهمترین پارامترهایی که باید در طراحی خم لوله رعایت شوند اشاره میشود:

1. شعاع خم (Bend Radius)

شعاع خم از مهمترین پارامترها در طراحی خم لوله است. هرچه شعاع خم کوچکتر باشد، احتمال چروکیدگی دیواره داخلی و کشیدگی دیواره بیرونی لوله بیشتر خواهد شد. معمولاً توصیه میشود شعاع خم حداقل ۳ تا ۴ برابر قطر خارجی لوله باشد تا تنشهای وارده در حین خمکاری کنترل شوند.

2. قطر و ضخامت لوله

قطر خارجی و ضخامت دیواره لوله، مستقیماً بر قابلیت خمپذیری آن تأثیر دارند. لولههای نازکتر ممکن است در هنگام خم لوله دچار چینخوردگی شوند، در حالی که لولههای ضخیمتر برای خمکاری نیاز به نیروی بیشتری دارند و باید از ابزار قدرتمندتر استفاده شود.

3. نسبت قطر به شعاع خم (D/t و R/D)

این نسبتها نشاندهنده حساسیت لوله به پدیدههایی مانند بیضیشدن مقطع، چینخوردگی یا ترک هستند. طراحی صحیح با در نظر گرفتن این نسبتها به جلوگیری از تغییر شکل ناخواسته لوله در هنگام خم لوله کمک میکند.

4. جنس لوله

همانطور که در بخش قبل توضیح داده شد، ویژگیهای مکانیکی جنس لوله از جمله انعطافپذیری، استحکام و میزان سختی، از پارامترهای مهم در طراحی خم لوله هستند. انتخاب صحیح ماده اولیه، در کنار سایر عوامل طراحی، تضمینکننده نتیجه مطلوب در خم لوله خواهد بود.

5. طول مستقیم قبل و بعد از خم

برای حفظ ساختار لوله و جلوگیری از تغییر شکل در نقاط خم، وجود حداقل یک طول مشخص از بخشهای مستقیم در ابتدا و انتهای خم الزامی است. این موضوع به ویژه در خم لوله با دستگاههای اتوماتیک مانند CNC اهمیت بالایی دارد.

6. تلرانسها و دقت ابعادی

در پروژههایی با الزامات بالا مانند صنایع هوافضا یا تجهیزات پزشکی، خم لوله باید با تلرانس بسیار پایین انجام شود. این موضوع نیازمند دقت در طراحی، انتخاب ابزار مناسب و کنترل دقیق فرآیند خمکاری است.

در مجموع، طراحی موفق خم لوله مستلزم در نظر گرفتن همزمان عوامل هندسی، فیزیکی و مکانیکی است. رعایت این پارامترها باعث افزایش طول عمر لولهها، کاهش ضایعات و بهبود عملکرد نهایی سیستم خواهد شد.

مزایا و معایب روشهای مختلف خم لوله

انتخاب روش مناسب برای خم لوله، به نوع کاربرد، جنس لوله، دقت مورد نیاز و حجم تولید بستگی دارد. هر یک از روشهای خم لوله دارای مزایا و معایب خاص خود هستند که در این بخش به بررسی آنها میپردازیم:

1. خم لوله دستی

مزایا:

-

هزینه اولیه پایین

-

مناسب برای تولیدات کمتیراژ یا پروژههای تعمیراتی

-

قابل استفاده در محل نصب بدون نیاز به تجهیزات پیشرفته

معایب:

-

دقت پایین در زاویه و شعاع خم

-

محدودیت در قطر لوله

-

احتمال بیشتر بروز ترک یا تغییر شکل در خم لوله

-

نیاز به مهارت عملیاتی زیاد

2. خم لوله با دستگاه CNC

مزایا:

-

دقت بسیار بالا در خم لوله

-

امکان تکرارپذیری در تولید انبوه

-

مناسب برای خمهای پیچیده با شعاعهای متغیر

-

کاهش ضایعات و افزایش بهرهوری

معایب:

-

هزینه بالای خرید و نگهداری دستگاه

-

نیاز به اپراتور آموزشدیده

-

محدودیت در برخی اندازهها و جنسهای خاص لوله

3. خم لوله با حرارت

مزایا:

-

مناسب برای لولههای ضخیم یا جنسهای سخت

-

کاهش خطر ترکخوردگی یا شکستگی در هنگام خمکاری

-

انعطافپذیری بیشتر در شکلدهی به لولهها با شعاع تند

معایب:

-

نیاز به کنترل دقیق دما برای جلوگیری از تغییر خواص مکانیکی

-

احتمال تغییر رنگ سطحی یا آسیب به پوششهای محافظ

-

زمانبر بودن فرآیند نسبت به روشهای سرد

مشکلات رایج در فرآیند خم لوله و راهکارهای آن

فرآیند خم لوله با وجود پیشرفتهای فنی و استفاده از دستگاههای دقیق، همچنان میتواند با چالشهایی همراه باشد. شناخت مشکلات رایج در خم لوله و یافتن راهکارهای مناسب برای جلوگیری یا اصلاح آنها، نقش مهمی در تضمین کیفیت نهایی محصول و کاهش ضایعات تولید دارد.

1. چروک شدن دیواره داخلی لوله

در زمان خم لوله، مخصوصاً در شعاعهای تند یا با لولههای نازک، دیواره داخلی خم ممکن است چروکیده شود.

راهکار:

-

استفاده از قالب نگهدارنده داخلی (ماندرل)

-

افزایش شعاع خم

-

کاهش سرعت خمکاری

-

استفاده از لولههایی با ضخامت بیشتر

2. ترکخوردگی در دیواره بیرونی

در خم لوله با جنسهای سخت یا شعاع زیاد، ممکن است ترکهایی در سمت بیرونی خم ظاهر شود.

راهکار:

-

پیشگرمایش لوله برای افزایش انعطافپذیری

-

استفاده از لولههای با خواص مکانیکی مناسبتر

-

کاهش شعاع خم یا انتخاب زاویه خم کمتر

3. تغییر شکل مقطع لوله (بیضی شدن)

یکی دیگر از مشکلات رایج در خم لوله، از دست رفتن شکل دایرهای مقطع و تبدیل آن به بیضی است.

راهکار:

-

بهکارگیری ماندرل یا ساپورت داخلی در زمان خم

-

کنترل دقیق پارامترهای فشار و سرعت

-

استفاده از لولههای با ضخامت مناسب نسبت به قطر

4. عدم دقت در زاویه خم

خطای زاویهای در خم لوله میتواند باعث بروز اشکال در نصب یا عملکرد سیستم شود.

راهکار:

-

کالیبراسیون صحیح دستگاه خمکاری

-

استفاده از دستگاه CNC برای دقت بیشتر

-

بررسی نمونه اولیه قبل از تولید انبوه

5. بازگشت فنری (Springback)

پس از اتمام خم لوله، برخی لولهها بهدلیل خاصیت ارتجاعی، مقداری به وضعیت اولیه بازمیگردند و زاویه خم تغییر میکند.

راهکار:

-

اعمال زاویه بیشتر از مقدار نهایی (Over-bending)

-

استفاده از لوله با ویژگیهای مکانیکی مناسب

-

تنظیم دقیق فشار خم بر اساس نوع متریال

استانداردها و الزامات کیفی در خم لوله

در فرآیند خم لوله، رعایت استانداردها و الزامات کیفی از اهمیت بالایی برخوردار است، چرا که هرگونه انحراف از معیارهای مشخص میتواند منجر به کاهش استحکام، افت عملکرد یا حتی شکست قطعه در حین کار شود. به همین دلیل، در صنایع حساس مانند نفت و گاز، هوافضا، خودروسازی و پزشکی، کنترل کیفیت در خم لوله بهصورت دقیق و مستند انجام میگیرد.

استانداردهای رایج در خم لوله

-

ASME B31.1 و B31.3

این دو استاندارد توسط انجمن مهندسان مکانیک آمریکا (ASME) تدوین شدهاند و الزامات طراحی، ساخت و بازرسی لولهکشی صنعتی را شامل میشوند. در بخشهایی از این استانداردها به مشخصات خم لوله، شعاع مجاز خم، تستهای فشار و کنترل کیفیت اشاره شده است. -

DIN 8586

این استاندارد آلمانی به روشهای شکلدهی فلزات از جمله خمکاری میپردازد و در آن نکات فنی مربوط به فرآیند خم لوله بهصورت جامع آمده است. -

ISO 15590 و ISO 1127

استانداردهای بینالمللی که به ویژگیهای هندسی، ابعادی، تلرانسها و فرآیند کنترل کیفیت در خم لوله اشاره دارند.

الزامات کیفی در خم لوله

-

کنترل شعاع خم: شعاع خم باید طبق نقشه و مشخصات طراحیشده باشد. استفاده از شعاع کمتر از حد مجاز میتواند منجر به تضعیف دیواره لوله شود.

-

حفظ مقطع لوله: در حین خم لوله، مقطع باید تا حد امکان دایرهای باقی بماند. تغییر شکل شدید، بیضی شدن یا چروکیدگی پذیرفته نیست.

-

کنترل زاویه خم: زاویه نهایی خم باید با دقت بالا انجام شود و در محدوده تلرانسهای مجاز قرار گیرد.

-

عدم وجود ترک یا چینخوردگی: سطح لوله در محل خم نباید دارای ترک، شکستگی، چروک یا برآمدگی باشد.

-

تستهای غیرمخرب (NDT): در بسیاری از صنایع حساس، پس از خم لوله، آزمونهایی مانند تست التراسونیک (UT)، مایع نافذ (PT) یا رادیوگرافی (RT) برای اطمینان از سلامت خم انجام میشود.

-

مستندسازی فرآیند و بازرسی: برای تولید انبوه یا پروژههای مهم، ثبت و مستندسازی کلیه مراحل تولید و بازرسی خم لوله ضروری است.

جمعبندی و چشمانداز آینده خم لوله در صنعت

فرآیند خم لوله یکی از عملیاتهای کلیدی در صنایع مختلف است که بهطور مستمر در حال تکامل است. با توجه به اهمیت این فرآیند در انتقال سیالات، ساخت سازههای فلزی و ایجاد سیستمهای پیچیده، همواره به دنبال روشهای جدید و بهبود تکنیکها برای افزایش دقت، سرعت و کارایی در خم لوله هستیم.

در حال حاضر، استفاده از دستگاههای CNC، دستگاههای اتوماتیک و رباتیک، و مواد پیشرفته باعث شده است که خم لوله به دقتهای بینظیر و استانداردهای بالاتری دست یابد. این تحولات به ویژه در صنایع پیشرفتهای مانند هوافضا، خودروسازی، نفت و گاز و پزشکی که نیازمند دقت و کیفیت بالای خم لوله هستند، اهمیت زیادی دارد.

در آینده، خم لوله در پاسخ به نیازهای متغیر صنعت به سمت استفاده از فناوریهای هوشمند و نانو مواد پیش خواهد رفت. بهبود روشهای مدلسازی و شبیهسازی برای پیشبینی رفتار لولهها در شرایط مختلف، میتواند به طراحان کمک کند تا بهترین روش و پارامترهای خم لوله را برای هر پروژه انتخاب کنند. همچنین، استفاده از مواد جدید با ویژگیهای خاص مانند لولههای خودترمیمشونده یا مقاومتر در برابر خوردگی، افقهای جدیدی را برای بهبود عملکرد خم لوله ایجاد خواهد کرد.

از دیگر جهتها، با رشد صنعت ۴.۰ و استفاده از هوش مصنوعی و اینترنت اشیاء (IoT) در کنترل فرآیندهای تولید، بهویژه در خم لوله، انتظار میرود که این فرآیند به سمت بهینهسازی دقیق و پیشبینیهای دقیقتر حرکت کند. این تحولات موجب افزایش سرعت تولید، کاهش ضایعات و بهبود کنترل کیفیت در طول زمان خواهد شد.

در نتیجه، خم لوله به عنوان یک فرآیند اساسی در صنایع مختلف، با توجه به نوآوریهای تکنولوژیکی و پیشرفتهای علمی، به سرعت در حال بهبود است و آیندهای روشن در انتظار این صنعت است. بهکارگیری روشهای نوین، تطبیق با استانداردهای جدید و پاسخ به نیازهای خاص صنایع، میتواند سبب گسترش استفاده از این فرآیند در زمینههای مختلف صنعتی گردد.

انواع روشهای خم لوله + بررسی ۷ روش خمکاری

فهرست مطالب: انواع روشهای خم لوله

-

مقدمهای بر خم لوله

-

اهمیت انتخاب روش مناسب خم لوله

-

تقسیمبندی کلی انواع روشهای خم لوله

-

خم لوله به روش دستی

-

خم لوله به روش مکانیکی

-

خم لوله با دستگاه CNC

-

خم لوله با روش فشاری (Press Bending)

-

خم لوله با روش کششی چرخشی (Rotary Draw Bending)

-

خم لوله با روش غلطکی (Roll Bending)

-

خم لوله با روش حرارتی (Induction Bending)

-

مقایسه دقیق انواع روشهای خم لوله از نظر دقت، هزینه و کاربرد

-

کاربردهای مختلف خم لوله در صنایع

-

نکات مهم در انتخاب روش خم لوله برای پروژههای صنعتی

-

مشکلات رایج در خم لوله و راهحلهای آن

-

جمعبندی و نتیجهگیری

1. مقدمهای بر خم لوله

خم لوله یکی از فرآیندهای پرکاربرد در صنایع مختلف از جمله نفت و گاز، خودروسازی، تأسیسات، ساختمان و ساخت تجهیزات صنعتی است. در این فرآیند، هدف تغییر شکل لوله بدون ایجاد ترک، شکستگی یا افت کیفیت در ساختار آن است.

با توجه به تنوع کاربردها، روشهای مختلفی برای خمکاری لوله توسعه یافتهاند که هر یک بسته به نوع لوله، ضخامت، جنس و شعاع خم، مزایا و محدودیتهای خاص خود را دارند. آشنایی با این روشها به مهندسان و تکنسینها کمک میکند

تا بهترین گزینه را برای پروژههای خود انتخاب کرده و از بروز خطاهای فنی جلوگیری کنند. در این مقاله با انواع روشهای خم لوله آشنا میشویم و تفاوتهای آنها را بررسی خواهیم کرد.

2. اهمیت انتخاب روش مناسب خم لوله

انتخاب روش مناسب برای خم لوله تأثیر مستقیمی بر کیفیت، دوام و هزینه نهایی پروژه دارد. هر روش خمکاری ویژگیهای خاصی از جمله میزان دقت، توانایی در خمکردن شعاعهای مختلف، سازگاری با مواد گوناگون و نیاز به

تجهیزات تخصصی دارد. انتخاب نادرست میتواند منجر به تغییرات ناخواسته در قطر داخلی لوله، ایجاد ترک یا چروک، و حتی آسیب ساختاری شود. بهعلاوه، برخی روشها برای تولید انبوه مناسب هستند، در حالی که برخی دیگر

برای نمونهسازی یا پروژههای خاص کاربرد دارند. در نتیجه، شناخت دقیق از انواع روشهای خم لوله و معیارهای انتخاب آنها، یک گام حیاتی در بهینهسازی فرآیند تولید و افزایش بازدهی صنعتی به شمار میآید.

3. تقسیمبندی کلی انواع روشهای خم لوله

روشهای خم لوله را میتوان بهصورت کلی به دو دستهی سرد و گرم تقسیم کرد. در خمکاری سرد، فرآیند خم کردن در دمای محیط و بدون حرارت مستقیم انجام میشود، که معمولاً برای لولههای با ضخامت کم و دقت بالا مناسب است. در مقابل، در خمکاری گرم، لوله با استفاده از حرارت (مثلاً با القایی یا شعله) به نقطهای میرسد که انعطافپذیری بیشتری پیدا کرده و خمکاری آسانتر انجام میشود.

علاوه بر این تقسیمبندی کلی، روشهای خم لوله از نظر نوع نیروی اعمالی نیز طبقهبندی میشوند، مانند روشهای مکانیکی، هیدرولیکی، پنوماتیکی یا CNC. هر کدام از این روشها مزایا و محدودیتهایی دارند که بسته به کاربرد نهایی، جنس لوله و نوع خم، انتخاب میشوند. شناخت این طبقهبندی به درک بهتر از سازوکار و کاربردهای مختلف خمکاری کمک زیادی میکند.

4. خم لوله به روش دستی

خم لوله به روش دستی یکی از سادهترین و ابتداییترین روشهای خمکاری است که معمولاً در پروژههای سبک، کارگاههای کوچک یا برای لولههای با قطر کم استفاده میشود. در این روش، اپراتور با استفاده از ابزارهایی مانند فنر خمکاری، اهرم دستی یا دستگاه خمکن دستی، لوله را به شکل دلخواه خم میکند. این روش نیاز به مهارت فردی دارد و بیشتر برای مواردی کاربرد دارد که دقت بالا یا تولید انبوه مورد انتظار نیست.

اگرچه خم لوله دستی از نظر تجهیزات ارزانتر و سریعتر قابل اجراست، اما محدودیتهایی مانند دقت پایین، احتمال تغییر شکل مقطع لوله و عدم تکرارپذیری دقیق وجود دارد. این روش برای تعمیرات، نمونهسازی ساده یا پروژههای DIY مناسب است، اما در کاربردهای صنعتی و حساس جایگاهی ندارد مگر در موارد خاص.

5. خم لوله به روش مکانیکی

خم لوله به روش مکانیکی یکی از رایجترین روشها در صنایع نیمهحرفهای و حرفهای است که با استفاده از نیروی مکانیکی اعمالشده توسط اهرمها، چرخدندهها یا سیستمهای دستی تقویتشده انجام میشود. در این روش، لوله داخل یک قالب یا فیکسچر قرار میگیرد و با حرکت چرخشی یا فشاری، به شکل مورد نظر خم میشود. این تکنیک نسبت به خمکاری دستی از دقت، سرعت و تکرارپذیری بیشتری برخوردار است.

روش مکانیکی در خمکاری لولههایی با قطر و ضخامت متوسط کاربرد دارد و برای حجم تولید محدود تا متوسط مناسب است. دستگاههای مکانیکی سادهتر از مدلهای CNC هستند و نیازی به برنامهنویسی ندارند، اما همچنان توانایی ایجاد خمهای با کیفیت قابل قبول را دارند. این روش برای کارگاههای صنعتی کوچک و پروژههایی که به دقت بالا نیاز ندارند، یک انتخاب اقتصادی و عملی به شمار میآید.

6. خم لوله با دستگاه CNC

خم لوله با دستگاه CNC (Computer Numerical Control) یکی از پیشرفتهترین و دقیقترین روشهای خمکاری است که در آن کلیه مراحل خم کردن بهصورت خودکار و برنامهریزیشده انجام میشود. در این روش، اپراتور تنها کافی است مشخصات خم مانند زاویه، شعاع، طول و ترتیب خمها را وارد نرمافزار دستگاه کند؛ سپس دستگاه با استفاده از سیستمهای کنترل عددی، عملیات خمکاری را با دقت بالا و بدون خطا اجرا میکند.

این روش برای پروژههایی با تیراژ بالا، خمهای پیچیده و نیازمند دقت بسیار زیاد، ایدهآل است. از مزایای خم لوله با دستگاه CNC میتوان به دقت بسیار بالا، تکرارپذیری دقیق، امکان اجرای چند خم در زوایای مختلف روی یک لوله و کاهش ضایعات اشاره کرد. صنایع خودروسازی، هوافضا، تجهیزات پزشکی و ساخت تجهیزات صنعتی پیشرفته از جمله مهمترین مصرفکنندگان این فناوری هستند. البته هزینه بالای تجهیزات و نیاز به اپراتور آموزشدیده نیز از جمله چالشهای آن است.

7. خم لوله با روش فشاری (Press Bending)

خم لوله به روش فشاری، که با نام Press Bending نیز شناخته میشود، یکی از سادهترین روشهای صنعتی برای خمکاری لولههاست. در این تکنیک، یک قالب خم (Die) در پشت لوله قرار میگیرد و یک بازوی فشاری از جلو به لوله نیرو وارد میکند تا آن را به دور قالب خم نماید. این روش بیشتر برای تولید خمهایی با شعاعهای بزرگ و در کاربردهایی که نیاز به دقت زیاد ندارند استفاده میشود.

مزیت اصلی این روش، سرعت بالا و هزینه پایین آن است، چراکه تجهیزات مورد نیاز سادهتر از سایر روشهای دقیقتر مانند خم CNC هستند. با این حال، روش فشاری در خمهای با شعاع کم یا در لولههای نازک میتواند موجب تغییر شکل مقطع، بیضی شدن یا چروک در سطح داخلی خم شود. بنابراین استفاده از این روش بیشتر در کاربردهایی توصیه میشود که دقت و ظاهر نهایی اهمیت کمتری دارند، مانند سازههای فلزی، فریمها یا تجهیزات ساده.

8. خم لوله با روش کششی چرخشی (Rotary Draw Bending)

خم لوله به روش کششی چرخشی یا Rotary Draw Bending یکی از دقیقترین و پرکاربردترین روشها در صنایع حساس است که بهویژه در خمکاری لولههایی با شعاع خم کوچک یا نیازمند دقت بالا استفاده میشود. در این فرآیند، لوله بین دو قالب اصلی قرار میگیرد: یک قالب کششی (Draw Die) که لوله را حول آن میچرخاند، و یک قالب نگهدارنده (Clamp Die) که لوله را محکم نگه میدارد. همزمان، با چرخش قالب، لوله بهآرامی و تحت کشش خم میشود.

این روش بهویژه برای تولید خمهایی با شعاع ثابت، بدون تغییر در مقطع داخلی یا ایجاد چروک، بسیار مناسب است. از آنجایی که کنترل شکل و زاویه خم بهصورت دقیق انجام میشود، Rotary Draw Bending در صنایعی مانند دوچرخهسازی، تجهیزات ورزشی، سیستمهای اگزوز خودرو، و لولهکشی دقیق کاربرد گسترده دارد.

مزایا:

-

دقت بالا

-

تکرارپذیری عالی

-

قابلیت کنترل شعاع خم

معایب:

-

نیاز به قالبهای دقیق

-

مناسب برای تیراژ بالا یا پروژههای با حساسیت فنی

9. خم لوله با روش غلطکی (Roll Bending)

خم لوله با روش غلطکی یا Roll Bending یکی از روشهای متداول برای ایجاد خمهای با شعاع بزرگ در لولهها و پروفیلهاست. در این روش، لوله از میان سه غلتک (رول) عبور داده میشود که معمولاً بهصورت مثلثی چیده شدهاند. دو غلتک پایین ثابت هستند و غلتک بالایی، که در وسط قرار دارد، به سمت پایین فشار میآورد تا بهتدریج لوله را خم کند.

این روش برای خمکاری لولههایی با قطر بزرگ، ضخامت بالا یا شعاعهای بسیار باز (مثلاً در ساخت سازههای قوسی یا حلقهای) مناسب است. با توجه به فشار تدریجی و توزیعشدهی غلتکها، خم ایجادشده یکنواخت و بدون شکستگی خواهد بود، هرچند دقت آن نسبت به روشهایی مانند Rotary Draw پایینتر است.

مزایا:

-

مناسب برای شعاعهای بزرگ

-

مناسب برای لولههای قطور یا طولانی

-

فرایند پیوسته و روان

محدودیتها:

-

دقت خم کمتر

-

کنترل کمتر روی نقطه شروع دقیق خم

-

نیاز به تنظیم دقیق غلتکها برای شعاع مطلوب

این روش در صنایع ساختمانی، سازههای فلزی، ساخت نردههای خمیده، سقفهای گنبدی و مخازن فلزی کاربرد فراوان دارد.

10. خم لوله با روش حرارتی (Induction Bending)

خم لوله با روش حرارتی یا Induction Bending یکی از پیشرفتهترین تکنیکهای خمکاری است که از حرارت برای نرم کردن بخش خاصی از لوله و تسهیل فرآیند خمکاری استفاده میکند. در این روش، لوله توسط یک کویل القایی (Induction Coil) گرم میشود، که گرما را به صورت موضعی به ناحیهای از لوله اعمال میکند که قرار است خم شود. پس از اینکه لوله به دمای موردنظر رسید، لوله تحت فشار و نیروی خمشی قرار میگیرد و به شکل مورد نظر درمیآید.

یکی از بزرگترین مزایای این روش، عدم آسیب به ساختار داخلی لوله است، زیرا فقط ناحیه خمشده گرم میشود و سایر قسمتهای لوله در دمای معمولی باقی میمانند. علاوه بر این، خم لوله با روش حرارتی بهویژه برای لولههای با قطر بزرگ، ضخامت زیاد یا لولههایی که نیاز به خمهای دقیق و با شعاع کوچک دارند بسیار مناسب است. این تکنیک در صنایع خاصی مانند نفت و گاز، خطوط لوله انتقال، تولید سازههای بزرگ، و در صنایع فضایی و خودروسازی کاربرد دارد.

مزایا:

-

دقت بالا در خمکاری

-

عدم تغییر ساختار داخلی لوله

-

مناسب برای لولههای با قطر و ضخامت زیاد

-

کاهش ضایعات و آسیبهای داخلی لوله

محدودیتها:

-

نیاز به تجهیزات گرانقیمت و پیچیده

-

نیاز به کنترل دقیق دما و زمان گرمکردن

-

محدودیت در استفاده برای لولههای با مواد خاص

این روش بهویژه در خطوط لولههای بزرگ و در ساخت قطعات پیچیده که نیاز به خمهای دقیق دارند، محبوب است.

11. مقایسه دقیق انواع روشهای خم لوله از نظر دقت، هزینه و کاربرد

در انتخاب روش خمکاری لوله، عوامل مختلفی همچون دقت، هزینه و کاربرد باید در نظر گرفته شوند. در این بخش، انواع روشهای خم لوله را بر اساس این سه معیار مقایسه میکنیم:

1. دقت:

-

خم لوله با دستگاه CNC: این روش بالاترین دقت را دارد و میتواند خمهای پیچیده با شعاعهای کوچک را با تکرارپذیری بسیار بالا انجام دهد. برای پروژههای نیازمند دقت و کیفیت بالا مانند صنایع خودروسازی و هوافضا ایدهآل است.

-

خم لوله به روش کششی چرخشی (Rotary Draw Bending): این روش نیز دقت بالایی دارد، بهویژه برای خمهای با شعاع ثابت و ناحیههای حساس. دقت آن معمولاً کمتر از دستگاههای CNC است، اما هنوز در سطح صنعتی بالا قرار دارد.

-

خم لوله با روش حرارتی (Induction Bending): این روش دقت بالایی در خمهای شعاع کوچک و لولههای ضخیم دارد، و به دلیل فرآیند گرمایی، ساختار داخلی لوله حفظ میشود.

-

خم لوله با روش فشاری (Press Bending) و خم لوله به روش دستی: این روشها کمترین دقت را دارند و بهطور معمول برای پروژههای با دقت کمتر و هزینه پایینتر مناسب هستند.

2. هزینه:

-

خم لوله به روش دستی: این روش از نظر هزینه، ارزانترین گزینه است زیرا نیاز به تجهیزات پیچیده ندارد و تنها به ابزار سادهتری نیاز دارد.

-

خم لوله با روش فشاری: هزینه این روش نیز نسبتاً پایین است، چراکه دستگاههای مورد استفاده سادهتر از روشهای دقیقتر هستند. این روش برای پروژههای با حجم متوسط و هزینه پایین مناسب است.

-

خم لوله با روش مکانیکی: هزینه این روش نسبت به روشهای دستی و فشاری کمی بالاتر است، اما نسبت به روشهای پیشرفتهتر هنوز از نظر اقتصادی مقرون بهصرفه است.

-

خم لوله با دستگاه CNC و خم لوله با روش حرارتی (Induction Bending): این روشها به دلیل نیاز به تجهیزات پیشرفته و نیروی کار ماهر هزینه بالاتری دارند. دستگاههای CNC و تجهیزات حرارتی معمولاً برای پروژههای بزرگمقیاس یا تولید انبوه مناسب هستند، ولی هزینه بالاتری دارند.

3. کاربرد:

-

خم لوله با دستگاه CNC: این روش برای کاربردهای دقیق و پیچیده، مانند ساخت قطعات خودرویی، سیستمهای هیدرولیک و تجهیزات پزشکی، بسیار مناسب است.

-

خم لوله به روش کششی چرخشی (Rotary Draw Bending): بیشتر در صنایع ساخت تجهیزات ورزشی، سیستمهای اگزوز خودرو و تولید لولههای دقیق کاربرد دارد.

-

خم لوله با روش غلطکی (Roll Bending): این روش برای خمکاری لولههای بزرگ و ضخیم، بهویژه در سازههای فلزی و پروژههای ساختمانی مورد استفاده قرار میگیرد.

-

خم لوله با روش حرارتی (Induction Bending): بیشتر در صنایع نفت و گاز، خطوط لولههای بزرگ و پروژههای نیازمند دقت بالا در خمکاری کاربرد دارد.

-

خم لوله با روش فشاری (Press Bending) و خم لوله به روش دستی: این روشها برای کاربردهای عمومی، پروژههای کمهزینه و با حجم پایین تولید مناسب هستند.

12. کاربردهای مختلف خم لوله در صنایع

خمکاری لولهها در صنایع مختلف بهویژه در مواردی که نیاز به تغییر شکل لولهها برای کاربردهای خاص است، کاربرد گستردهای دارد. بسته به نوع صنعت و نیاز فنی، روشهای مختلف خمکاری لوله انتخاب میشوند. در این بخش، به مهمترین کاربردهای خم لوله در صنایع مختلف پرداخته میشود.

1. صنعت خودروسازی

در صنعت خودروسازی، خمکاری لولهها برای ساخت سیستمهای اگزوز، چرخدندهها، قابها، سیستمهای هیدرولیک و ترمزهای خودرو بسیار مهم است. خمکاری دقیق لولهها در این صنعت نقش حیاتی در کاهش وزن، افزایش عملکرد و بهبود ویژگیهای ایمنی دارد. از روشهای پیشرفته مانند خمکاری با دستگاه CNC و کششی چرخشی برای این کاربردها استفاده میشود.

2. صنعت نفت و گاز

در صنعت نفت و گاز، لولههای خمشده بهطور گسترده برای خطوط انتقال نفت و گاز، ساخت تجهیزات حفاری و پشتیبانی از سیستمهای حفاری استفاده میشوند. خمکاری لولهها در این صنعت معمولاً بهمنظور ایجاد لولههای با شعاع خم کوچک و مقاومت بالا در برابر فشار انجام میشود. برای این کاربردها، روشهایی مانند خمکاری با روش حرارتی (Induction Bending) و خمکاری با روش کششی چرخشی محبوب هستند.

3. ساخت سازههای فلزی و ساختمانی

در صنایع ساختمانی و سازههای فلزی، خمکاری لولهها بهمنظور ساخت داکتها، اسکلتهای فلزی، ستونها و نردههای فلزی کاربرد دارد. در این صنایع، خمکاری لولهها اغلب بهشکل قوسی و برای ساخت سازههای بزرگ مانند پلها و سقفهای گنبدی انجام میشود. در این کاربردها، معمولاً از روشهایی چون خمکاری غلطکی (Roll Bending) استفاده میشود.

4. صنعت تجهیزات پزشکی

در تولید تجهیزات پزشکی، خمکاری لولهها برای ساخت فریمها، ساختارهای حمایتی و لولههای مورد استفاده در دستگاههای مختلف پزشکی ضروری است. به دلیل نیاز به دقت بالا و حفظ ویژگیهای ساختاری، در این صنعت معمولاً از خمکاری با دستگاه CNC و روش کششی چرخشی استفاده میشود.

5. صنعت هوافضا

در صنعت هوافضا، خمکاری لولهها برای تولید اجزای ساختاری هواپیماها و فضاپیماها مانند سیستمهای هیدرولیک و سوخترسانی بسیار اهمیت دارد. دقت در خمکاری لولهها در این صنعت به دلیل فشارهای شدید و شرایط سخت پرواز از اهمیت ویژهای برخوردار است. این فرآیندها اغلب با استفاده از روشهای خمکاری با دستگاه CNC و کششی چرخشی انجام میشود.

6. صنعت لولهکشی و تأسیسات

در پروژههای تأسیسات، لولهکشی برای انتقال آب، گاز و سایر مایعات، خمکاری لولهها برای عبور آنها از فضاهای مختلف و عبور از دیوارها و سقفها ضروری است. روشهایی مانند خمکاری دستی و خمکاری مکانیکی در این صنایع معمولاً برای خمکاری لولههای با قطر متوسط و نیاز به دقت کمتر استفاده میشود.

7. صنعت برق

در صنعت برق، خمکاری لولهها برای ساخت پایههای برق، سیستمهای برقرسانی و انتقال سیگنالها و انرژی بسیار کاربردی است. این لولهها باید در برابر فشار و شرایط محیطی مقاوم باشند. برای این کاربردها، روشهایی همچون خمکاری فشاری و خمکاری با روش غلطکی معمولاً استفاده میشود.

13. نکات مهم در انتخاب روش خم لوله برای پروژههای صنعتی

انتخاب روش مناسب برای خمکاری لولهها در پروژههای صنعتی نهتنها بر کیفیت نهایی تاثیرگذار است بلکه میتواند هزینهها و زمان تولید را بهطور قابلملاحظهای تحت تاثیر قرار دهد. در این بخش، به بررسی نکات مهمی که باید در انتخاب روش خم لوله در پروژههای صنعتی مدنظر قرار گیرد، میپردازیم:

1. نوع و جنس لوله

نوع و جنس لوله از مهمترین عوامل تاثیرگذار در انتخاب روش خمکاری است. لولههایی با جنسهای متفاوت مانند فولاد، استیل، مس یا آلومینیوم، نیازمند روشهای خمکاری خاص خود هستند. برای مثال:

-

لولههای فولادی: به دلیل مقاومت بالا در برابر تغییر شکل، معمولاً از روشهای خمکاری با فشار و حرارت (مانند Induction Bending) یا کششی چرخشی استفاده میشود.

-

لولههای آلومینیومی: این لولهها به راحتی خم میشوند، اما برای جلوگیری از ترک و تغییر شکل، نیاز به دقت بالا دارند و معمولاً روشهای CNC یا Rotary Draw Bending برای آنها مناسب است.

2. شعاع خم و دقت مورد نیاز

شعاع خم و دقت مورد نیاز در پروژه تعیینکننده روش خمکاری است. برای خمهای با شعاعهای بزرگ یا خمهای ساده، روشهایی مانند خمکاری غلطکی یا فشاری معمولاً مناسب هستند. اما برای خمهایی با شعاع کوچک و نیاز به دقت بالا، روشهایی مانند CNC و کششی چرخشی انتخاب بهتری هستند. دقت در صنایع خاص مانند خودروسازی و هوافضا بسیار مهم است، بنابراین باید روشهایی با تکرارپذیری بالا انتخاب شوند.

3. حجم تولید

حجم تولید یکی دیگر از عوامل کلیدی در انتخاب روش خمکاری است. در تولیدات با تیراژ بالا، روشهایی مانند خمکاری با دستگاه CNC که قابلیت اتوماسیون و تکرارپذیری دارند، انتخاب مناسبی هستند. در پروژههای کوچک یا نمونهسازی، روشهای دستی یا مکانیکی ممکن است به دلیل هزینه پایینتر و زمان سریعتر بیشتر ترجیح داده شوند.

4. محدودیتهای تجهیزات

محدودیتهای تجهیزات نیز باید در نظر گرفته شوند. برای پروژههایی که نیاز به خمهای پیچیده دارند، ممکن است نیاز به دستگاههای پیشرفته مانند دستگاههای CNC یا Induction Bending باشد که هزینه بالاتری دارند. در مقابل، برای پروژههایی که خمهای ساده یا شعاعهای بزرگ نیاز دارند، دستگاههای غلطکی یا فشاری میتوانند گزینههای مقرون بهصرفهتری باشند.

5. ضایعات و کیفیت سطح

در انتخاب روش خمکاری باید توجه ویژهای به میزان ضایعات و کیفیت سطح خمها داشت. روشهایی مانند خمکاری با دستگاه CNC معمولاً با کمترین ضایعات و کیفیت سطح بالاتر انجام میشوند، در حالی که روشهایی مانند خمکاری دستی یا فشاری ممکن است با مشکلاتی نظیر تغییر شکل مقطع یا ترکخوردگی روبرو شوند که میتواند منجر به ضایعات بیشتر گردد.

6. نیاز به پیچیدگی و شکلهای خاص

اگر پروژه به خمهای پیچیده با زوایای مختلف یا چند خم در یک لوله نیاز داشته باشد، روشهایی مانند کششی چرخشی یا CNC که قادر به انجام خمهای چندگانه با دقت بالا هستند، انتخاب بهتری خواهند بود. برای خمهای ساده و بدون نیاز به پیچیدگی زیاد، روشهایی مانند خمکاری فشاری یا غلطکی کفایت خواهند کرد.

7. هزینه و زمان تولید

یکی از مهمترین عواملی که باید در نظر گرفته شود، هزینه تولید و زمان مورد نیاز برای انجام پروژه است. برخی از روشها مانند خمکاری دستی یا فشاری هزینه کمتری دارند و برای پروژههای کوچک یا کمحجم مناسب هستند، در حالی که روشهایی مانند CNC و Induction Bending با وجود دقت بالاتر و تواناییهای بیشتر، هزینه و زمان تولید بالاتری دارند.

14. چالشهای رایج در خمکاری لولهها و راهکارهای مقابله با آنها

خمکاری لولهها، مانند هر فرآیند تولیدی دیگر، با چالشهایی مواجه است که میتواند بر کیفیت، دقت، و بهرهوری تولید تأثیر بگذارد. در این بخش، به مهمترین چالشهای رایج در خمکاری لولهها و راهکارهای مقابله با آنها پرداخته میشود.

1. تغییر شکل مقطع لوله (Ovalization)

یکی از رایجترین مشکلات در خمکاری لولهها، تغییر شکل مقطع لوله است که بهویژه در لولههای با قطر کوچک و ضخامت بالا بیشتر مشاهده میشود. در این شرایط، لوله پس از خم شدن شکل بیضی به خود میگیرد که میتواند موجب کاهش مقاومت و استحکام لوله شود.

راهکار:

-

استفاده از قالبهای مناسب که از تغییر شکل مقطع جلوگیری کنند.

-

تنظیم دقیق فشار و نیروی واردشده در فرآیند خمکاری.

-

استفاده از لولههای با ضخامت مناسب برای جلوگیری از تغییر شکل.

2. ایجاد ترک و شکاف در لوله

در خمکاری لولههای فلزی، بهویژه در لولههای با مواد سخت یا نازک، ترکخوردگی و شکاف در نواحی خم ایجاد میشود که میتواند باعث ضایعات و کاهش استحکام لوله شود.

راهکار:

-

استفاده از حرارت کنترلشده (در روشهایی مانند Induction Bending) برای نرم کردن نواحی خم و کاهش تنشها.

-

انتخاب نرمافزارهای پیشرفته برای محاسبه دقیق زاویه و فشار خمکاری.

-

انتخاب لولههای با خواص مکانیکی مناسب که توانایی خم شدن بدون ایجاد ترک را داشته باشند.

3. تغییر رنگ و ظاهر سطح لوله

در برخی روشهای خمکاری، به ویژه در روشهایی که نیاز به حرارت دارند، سطح لوله ممکن است دچار تغییر رنگ، سوختگی یا تغییر در کیفیت ظاهر شود که این مسئله در برخی صنایع حساس مانند تجهیزات پزشکی یا لولهکشیهای تزئینی مشکلساز است.

راهکار:

-

استفاده از روشهای خمکاری بدون حرارت مانند خمکاری با دستگاه CNC یا کششی چرخشی که آسیب به سطح لوله وارد نمیشود.

-

اعمال لایههای محافظ یا پوششهای خاص قبل از شروع فرآیند خمکاری.

-

در صورت نیاز به حرارت، استفاده از روشهای کنترل حرارتی مانند Induction Bending که گرما فقط در ناحیه خمکاری اعمال میشود و سایر قسمتهای لوله تحت تأثیر قرار نمیگیرند.

4. نقص در تکرارپذیری خمها

در پروژههای بزرگ یا تولیدات انبوه، یکی از بزرگترین چالشها تکرارپذیری دقیق خمهاست. در صورت عدم دقت در تنظیمات ماشینآلات یا ابزارها، امکان ایجاد تفاوتهای جزئی در خمها و کاهش کیفیت محصول نهایی وجود دارد.

راهکار:

-

استفاده از دستگاههای CNC که قابلیت برنامهریزی و دقت بالای تکرارپذیری دارند.

-

آموزش و بهروزرسانی اپراتورها برای استفاده صحیح از تجهیزات.

-

بررسی و کالیبراسیون مداوم تجهیزات خمکاری برای حفظ دقت در طول تولید.

5. کمبود فضای مناسب برای عملیات خمکاری

در بسیاری از پروژهها، محدودیتهای فضایی در محیط کارگاه یا کارخانه میتواند یک چالش بزرگ برای خمکاری لولهها باشد، بهویژه در خمهای پیچیده و با زاویههای خاص که نیاز به فضای کافی دارند.

راهکار:

-

استفاده از تجهیزات موبایل یا قابل جابجایی که فضای کمتری نیاز دارند.

-

بهینهسازی طراحی کارخانه یا کارگاه برای فراهم کردن فضای مناسب برای عملیات خمکاری.

-

بهرهبرداری از ماشینآلات خودکار که نیاز به فضای کمتر و کارایی بالاتری دارند.

6. مشکلات در خمکاری لولههای با مواد خاص

در خمکاری لولههای ساختهشده از مواد خاص مانند فولاد ضد زنگ (استیل)، آلیاژهای مقاوم به حرارت، یا لولههای با ضخامت بسیار بالا، به دلیل ویژگیهای خاص این مواد، ممکن است مشکلاتی مانند شکستن، ترک برداشتن یا عدم توانایی در خم شدن بهطور کامل رخ دهد.

راهکار:

-

انتخاب روشهای مناسب برای مواد خاص مانند استفاده از روش حرارتی یا Induction Bending برای مواد مقاوم به حرارت.

-

استفاده از تکنیکهای پیشرفته خمکاری که با توجه به ویژگیهای هر ماده، امکان خمکاری را به بهترین شکل فراهم کنند.

-

آزمایش مواد و تستهای کنترل کیفیت قبل از شروع فرآیند خمکاری برای اطمینان از قابلیت خمکاری آنها.

7. هزینههای بالا و زمانبر بودن فرآیند

برخی از روشهای خمکاری لولهها، بهویژه روشهای پیشرفته مانند CNC یا Induction Bending، هزینههای بالایی دارند و زمان تولید طولانیتری میطلبند. این چالش میتواند بر سودآوری پروژههای با تیراژ کم یا محدودیت بودجه تأثیر بگذارد.

راهکار:

-

انتخاب روشهای مناسب بر اساس نیاز دقیق پروژه. برای تولیدات با حجم بالا، استفاده از روشهای اتوماتیک و پرسرعت مثل CNC میتواند صرفه اقتصادی داشته باشد.

-

بهینهسازی فرآیند تولید با استفاده از نرمافزارهای پیشرفته برای کاهش زمان تولید.

-

مذاکره با تأمینکنندگان برای کاهش هزینههای تجهیزات و مواد مصرفی.

15. جمعبندی و نتیجهگیری

در نهایت، خمکاری لولهها یکی از فرآیندهای اساسی در صنایع مختلف است که برای تولید محصولات با اشکال پیچیده و منحنیهای خاص استفاده میشود. با توجه به اهمیت این فرآیند در صنایع حساس مانند خودروسازی، نفت و گاز، هوافضا و ساخت سازههای فلزی، انتخاب روش مناسب برای خمکاری لولهها اهمیت زیادی دارد.

1. انتخاب روش خمکاری مناسب

روشهای مختلف خمکاری مانند خمکاری با دستگاه CNC، کششی چرخشی، حرارتی (Induction Bending)، غلطکی و فشاری هرکدام ویژگیها و کاربردهای خاص خود را دارند. انتخاب روش مناسب به عواملی نظیر نوع و جنس لوله، دقت مورد نیاز، هزینهها، حجم تولید و نیازهای خاص پروژه بستگی دارد. به همین دلیل، لازم است که مهندسان و طراحان با توجه به مشخصات پروژه، روش خمکاری مناسب را انتخاب کنند.

2. چالشها و راهکارها

در فرآیند خمکاری لولهها، با چالشهایی مانند تغییر شکل مقطع، ترک خوردن لولهها، مشکلات سطحی و ضایعات روبرو هستیم. با استفاده از تکنیکهای کنترلشده و انتخاب تجهیزات مناسب، میتوان این مشکلات را به حداقل رساند. استفاده از روشهای پیشرفته مانند CNC یا Induction Bending میتواند کمک بزرگی در بهبود دقت، کاهش ضایعات و افزایش کیفیت محصول نهایی باشد.

3. توجه به عوامل اقتصادی

در کنار دقت و کیفیت، هزینهها و زمان تولید نیز از عوامل کلیدی در انتخاب روش خمکاری هستند. روشهایی مانند خمکاری دستی یا مکانیکی برای پروژههای با حجم کم و هزینه محدود مناسب هستند، در حالی که روشهای پیشرفتهتر مانند CNC و Induction Bending برای تولیدات انبوه و پروژههای پیچیدهتر ایدهآل هستند.

4. پیشرفتهای تکنولوژیکی و آینده خمکاری لولهها

با پیشرفت فناوری، روشهای خمکاری لولهها نیز در حال تحول هستند. استفاده از دستگاههای اتوماسیون و روباتیک، بهبود دقت کنترل شده، و بهرهگیری از میکروپردازشگرها و سیستمهای هوشمند برای بهینهسازی فرآیند خمکاری، باعث بهبود کارایی و کاهش هزینهها خواهد شد. علاوه بر این، فناوریهای جدید مانند خمکاری لولههای با دقت بالا و کاربرد لیزر در خمکاری، پیشرفتهای قابل توجهی در این زمینه ایجاد کردهاند که میتواند بهطور مستقیم بر کیفیت، سرعت و هزینه فرآیند خمکاری تأثیر بگذارد.

5. نتیجهگیری

در مجموع، خمکاری لولهها یکی از فرآیندهای اساسی در صنایع مختلف است که با توجه به ویژگیهای خاص پروژه باید با دقت بالا انجام شود. انتخاب روش مناسب، کنترل چالشها و هزینهها، و استفاده از فناوریهای جدید میتواند تأثیر زیادی در بهبود کیفیت، کاهش ضایعات و بهینهسازی تولید داشته باشد. با پیشرفتهای مداوم در این حوزه، به نظر میرسد که آینده خمکاری لولهها با استفاده از تکنولوژیهای نوین، حتی پیچیدهتر و کارآمدتر خواهد شد.

مقایسه روشهای مختلف خم لوله

فهرست مطالب

-

مقدمهای بر فرآیند خم لوله

-

انواع روشهای خمکاری لوله

-

مقایسه روشهای مختلف خم لوله از نظر فنی

-

مقایسه روشهای خمکاری لوله از نظر اقتصادی و بهرهوری

-

تحلیل مزایا و معایب هر روش خم لوله

-

کاربردهای صنعتی هر روش خمکاری لوله

-

نتیجهگیری و پیشنهادات برای انتخاب بهترین روش خم لوله

مقدمهای بر فرآیند خم لوله

فرآیند خم لوله یکی از عملیاتهای کلیدی در شکلدهی فلزات است که در صنایع مختلفی مانند خودروسازی، نفت و گاز، تأسیسات مکانیکی و تجهیزات پزشکی کاربرد فراوان دارد. در این فرآیند، لولههای فلزی با استفاده از نیروهای مکانیکی یا حرارتی به شکل دلخواه خم میشوند، بدون آنکه استحکام و خواص مکانیکی آنها بهطور قابل توجهی کاهش یابد.

درک صحیح از خمکاری لوله و انتخاب روش مناسب، نقش تعیینکنندهای در کیفیت محصول نهایی، کاهش هزینهها و افزایش بهرهوری تولید دارد. به همین دلیل، مقایسه روشهای مختلف خم لوله از نظر فنی، اقتصادی و کاربردی از اهمیت بالایی برخوردار است. هر روش خمکاری لوله، ویژگیها، مزایا و محدودیتهای خاص خود را دارد که بر اساس نوع لوله، جنس مواد، شعاع خم و نیازهای کاربردی انتخاب میشود.

در این مطالعه، با تمرکز بر مقایسه روشهای مختلف خم لوله، تلاش میشود تا تصویری جامع از تکنیکهای موجود ارائه شود و مناسبترین روش برای هر کاربرد صنعتی معرفی گردد. در بخشهای بعدی، ابتدا به معرفی رایجترین روشهای خمکاری لوله میپردازیم و سپس به تحلیل و مقایسه دقیق این روشها از جنبههای گوناگون خواهیم پرداخت.

انواع روشهای خمکاری لوله

برای دستیابی به خمهای دقیق و بدون آسیب در لولهها، روشهای متعددی در صنعت مورد استفاده قرار میگیرند. انتخاب هر روش به عوامل مختلفی مانند جنس لوله، ضخامت دیواره، شعاع خم، تیراژ تولید و هزینههای اجرایی بستگی دارد. در ادامه به معرفی و تشریح انواع روشهای خمکاری لوله پرداخته میشود که در فرآیند مقایسه روشهای مختلف خم لوله باید به دقت در نظر گرفته شوند:

2.1 خمکاری دستی

خمکاری دستی یکی از سادهترین و ابتداییترین روشهای خم لوله است که معمولاً برای کارهای سبک، حجم پایین یا در کارگاههای کوچک مورد استفاده قرار میگیرد. در این روش، اپراتور با کمک ابزار دستی یا اهرم، لوله را به شکل دلخواه خم میکند. دقت و تکرارپذیری در این روش پایین است و معمولاً برای لولههای با قطر کم کاربرد دارد.

2.2 خمکاری با دستگاه CNC

خمکاری CNC یک روش پیشرفته و دقیق در فرآیند خمکاری لوله است که با استفاده از کنترل عددی، امکان اجرای خمهای پیچیده با دقت بالا را فراهم میسازد. این روش برای تولید انبوه، خمهای متوالی و لولههای با قطر و ضخامت مختلف بسیار مناسب است. در مقایسه روشهای مختلف خم لوله، خمکاری CNC معمولاً از نظر دقت، سرعت و تکرارپذیری در سطح بالاتری قرار دارد.

2.3 خم لوله با استفاده از قالب

در این روش از قالبهای ثابت یا متحرک برای هدایت و شکلدهی به لوله استفاده میشود. قالبها بهویژه در تولید انبوه و در جایی که خم با شعاع ثابت نیاز است، کاربرد دارند. استفاده از قالب باعث میشود خمکاری یکنواخت، با دقت بالا و کمترین تغییر شکل سطحی انجام شود. در مقایسه روشهای خمکاری لوله، این روش برای تولیدات سری مناسب ولی پرهزینهتر است.

2.4 خمکاری با پرکننده (روش سرد و گرم)

در این روش، برای جلوگیری از تغییر شکل مقطع لوله، داخل لوله با موادی مانند شن، رزین، یا فلزات نرم پر میشود و سپس عملیات خمکاری انجام میگیرد. این روش میتواند بهصورت سرد یا گرم انجام شود. خمکاری با پرکننده در مقایسه با سایر روشها برای لولههای نازک یا با قطر بالا که در معرض چینخوردگی هستند، گزینه مناسبی محسوب میشود.

2.5 خمکاری هیدرولیکی

در روش خمکاری هیدرولیکی از فشار مایع برای ایجاد نیروی خم استفاده میشود. این روش برای لولههای ضخیم و پروژههای صنعتی با دقت بالا مورد استفاده قرار میگیرد. همچنین برای فرمدهی همزمان چند نقطه از لوله نیز کاربرد دارد. مقایسه روشهای مختلف خم لوله نشان میدهد که خمکاری هیدرولیکی برای کاربردهای خاص و حساس گزینهای قدرتمند است.

2.6 خمکاری با رول

در این روش، لوله از بین چند رول هدایت میشود و بهتدریج خم میگردد. خمکاری با رول برای ایجاد خمهایی با شعاع زیاد بسیار مناسب است و در صنایع سازهای، اسکلتهای فلزی، و پروژههای بزرگ کاربرد دارد. در مقایسه با روشهای دیگر، این روش برای خمهای ملایم و طولانی مؤثر است اما برای خمهای زاویهدار محدودیت دارد.

مقایسه روشهای مختلف خم لوله از نظر فنی

یکی از مهمترین جنبههای مقایسه روشهای مختلف خم لوله، بررسی عملکرد آنها از نظر فنی است. عملکرد فنی شامل معیارهایی مانند دقت خم، کیفیت سطحی، میزان تغییر شکل مقطع، و توانایی کنترل زاویه و شعاع خم است. در این بخش، این موارد بهصورت دقیق بررسی میشود تا در انتخاب مناسبترین روش خمکاری برای هر کاربرد، تصمیمگیری علمیتری صورت گیرد.

3.1 دقت و کیفیت خم نهایی

در روش خمکاری CNC، دقت بالای سیستمهای کنترل عددی باعث میشود که خمهای ایجادشده از یکنواختی و تکرارپذیری بالایی برخوردار باشند. در مقابل، خمکاری دستی معمولاً دقت کمتری دارد و وابسته به مهارت اپراتور است. خمکاری با قالب نیز کیفیت بالایی ارائه میدهد، اما برای تولید خمهایی با شعاع ثابت مناسبتر است. مقایسه روشهای مختلف خم لوله نشان میدهد که دقت خم در روش CNC در صدر قرار دارد.

3.2 کنترل شعاع خم و زاویه

توانایی کنترل دقیق زاویه و شعاع خم یکی دیگر از عوامل مهم در مقایسه فنی روشهای خمکاری لوله است. در این زمینه، مجدداً روش CNC با تنظیمات قابل برنامهریزی، دقت بالایی دارد. در روش هیدرولیکی نیز امکان تنظیم فشار و نیرو به صورت دقیق وجود دارد که برای خمهای دقیق مناسب است. اما در روش خمکاری با رول، کنترل شعاع بهصورت تدریجی انجام میشود و ممکن است دقت زاویهای پایینتری داشته باشد.

3.3 تغییر شکل مقطع لوله (بیضیشدن یا چینخوردگی)

یکی از چالشهای فنی در فرآیند خمکاری، حفظ مقطع دایرهای لوله پس از خم است. در روشهای دستی یا بدون پشتیبانی داخلی، احتمال چینخوردگی یا بیضیشدن زیاد است. روش خمکاری با پرکننده یا با ماندرل (Mandrel) از بهترین گزینهها برای جلوگیری از این مشکلات هستند. در مقایسه روشهای مختلف خم لوله از این نظر، روشهای دارای پشتیبانی داخلی یا استفاده از پرکننده، عملکرد بهتری دارند.

3.4 مناسب بودن برای لولههای نازک یا ضخیم

نوع روش خمکاری باید متناسب با ضخامت و جنس لوله انتخاب شود. برای لولههای نازکدیوار، روشهایی مانند خمکاری با پرکننده یا با ماندرل مناسبتر هستند، زیرا مانع از چینخوردگی میشوند. خمکاری با قالب یا CNC نیز برای هر دو نوع ضخامت قابل تنظیم است. اما روشهای دستی یا با رول برای لولههای نازک مناسب نیستند و احتمال آسیب به لوله در آنها بیشتر است.

مقایسه روشهای خمکاری لوله از نظر اقتصادی و بهره وری

در کنار ملاحظات فنی، یکی از مهمترین عوامل در انتخاب روش مناسب خم لوله، بررسی اقتصادی بودن و میزان بهرهوری هر روش خمکاری است. مقایسه روشهای خمکاری لوله از نظر اقتصادی میتواند در تصمیمگیری مدیران تولید، طراحان صنعتی و مهندسان پروژه نقش کلیدی داشته باشد. در ادامه، چهار شاخص اصلی شامل هزینه تجهیزات، سرعت تولید، مصرف انرژی و نگهداری بررسی میشوند:

4.1 هزینه تجهیزات و ماشینآلات

یکی از نخستین پارامترهای اقتصادی در مقایسه روشهای مختلف خم لوله، قیمت تجهیزات مورد استفاده در هر روش است.

-

خمکاری دستی به ابزار ساده و ارزان نیاز دارد، اما برای تولید انبوه مناسب نیست.

-

خمکاری با دستگاه CNC گرچه سرمایهگذاری اولیه بالاتری دارد، اما با افزایش بهرهوری و کاهش ضایعات در بلندمدت، هزینهها را جبران میکند.

-

روشهای قالبی یا هیدرولیکی معمولاً نیازمند تجهیزات پیچیده و گرانتری هستند و برای پروژههای صنعتی بزرگ مقرونبهصرفهترند.

4.2 سرعت تولید

سرعت تولید یکی از عوامل کلیدی در بهرهوری روشهای خمکاری لوله است.

-

خمکاری CNC و خمکاری با رول در مقایسه با روشهای دستی و قالبی، سرعت بسیار بالاتری دارند و برای تولید انبوه ایدهآل هستند.

-

روش دستی کند و زمانبر است و بیشتر برای نمونهسازی یا تولید با تیراژ پایین مناسب است.

-

در روش خمکاری با پرکننده یا گرم نیز به دلیل مراحل اضافی، زمان فرآیند افزایش مییابد.

4.3 مصرف انرژی و مواد

در مقایسه روشهای خمکاری لوله از نظر مصرف انرژی و مواد، تفاوتهای قابل توجهی وجود دارد:

-

روشهای دستی و ساده مصرف انرژی بسیار کمی دارند اما بهرهوری پایینی ارائه میدهند.

-

خمکاری CNC و هیدرولیکی نیاز به انرژی برق یا هیدرولیک دارند اما با کاهش ضایعات و دقت بالا، مصرف مواد اولیه را بهینه میکنند.

-

روشهای با پرکننده ممکن است منجر به مصرف اضافی مواد پرکننده و زمان بیشتر برای پاکسازی شوند.

4.4 نگهداری و تعمیرات

نگهداری تجهیزات در روشهای مختلف خمکاری لوله یکی دیگر از فاکتورهای اقتصادی مهم است:

-

دستگاههای CNC و ماشینهای هیدرولیکی نیاز به سرویسهای دورهای تخصصی دارند اما عمر مفید بالا دارند.

-

ابزارهای دستی یا مکانیکی ساده نیاز به تعمیرات پیچیده ندارند ولی ممکن است مستهلک شوند و دقت کاهش یابد.

-

در روشهایی که از قالبها یا ماندرلهای خاص استفاده میشود، نگهداری و تعویض قطعات مصرفی اهمیت زیادی دارد.

تحلیل مزایا و معایب هر روش خم لوله

در فرآیند مقایسه روشهای مختلف خم لوله، شناسایی مزایا و معایب هر روش خمکاری نقش کلیدی در انتخاب روش مناسب دارد. هر روش بسته به نوع کاربرد، شرایط کاری، دقت مورد نیاز و حجم تولید دارای نقاط قوت و ضعف خاصی است. در ادامه، به بررسی دقیق مزایا و محدودیتهای خمکاری دستی و خمکاری CNC پرداخته و در نهایت میزان انعطافپذیری این روشها در تولید انبوه یا سفارشی تحلیل میشود.

5.1 مزایا و محدودیتهای خمکاری دستی

مزایا:

-

هزینه پایین ابزار و تجهیزات اولیه

-

سادگی در اجرا و عدم نیاز به دانش تخصصی بالا

-

مناسب برای کارهای سفارشی، تعمیرات یا نمونهسازی سریع

-

قابلیت اجرا در محل و بدون نیاز به ماشینآلات حجیم

محدودیتها:

-

دقت پایین در زاویه و شعاع خم

-

محدودیت در اجرای خمهای پیچیده یا چندگانه

-

احتمال بالای ایجاد چینخوردگی یا بیضیشدن مقطع

-

وابستگی کامل به مهارت اپراتور

-

زمانبر بودن و غیرقابل استفاده برای تولید انبوه

5.2 مزایا و محدودیتهای خمکاری CNC

مزایا:

-

دقت بالا در زوایا، شعاعها و تکرارپذیری

-

قابلیت برنامهریزی برای اجرای خمهای پیچیده

-

مناسب برای تولید انبوه و با تیراژ بالا

-

کاهش ضایعات و افزایش بهرهوری

-

امکان ذخیره و تکرار برنامه خم برای محصولات مشابه

محدودیتها:

-

نیاز به سرمایهگذاری اولیه بالا برای خرید دستگاه

-

وابستگی به نیروی متخصص برای برنامهنویسی و اپراتوری

-

حساسیت بالا به نگهداری و کالیبراسیون

-

محدودیتهایی در فضای کاری در صورت وجود خمهای بسیار بزرگ

5.3 مقایسه انعطافپذیری در تولید انبوه یا سفارشی

خمکاری دستی از نظر انعطافپذیری در کارهای خاص و پروژههای سفارشی عملکرد خوبی دارد، زیرا تغییر طرح یا اندازه بهسرعت و بدون نیاز به تنظیمات پیچیده ممکن است. اما در تولید انبوه با مشکلاتی نظیر ناهماهنگی، کندی و ضایعات بالا مواجه است.

از سوی دیگر، خمکاری CNC انعطافپذیری بالایی در تولید انبوه دارد و پس از تنظیم اولیه، با سرعت و دقت بالا تعداد زیادی قطعه یکنواخت تولید میکند. در پروژههای سفارشی نیز قابل استفاده است، اما نیاز به برنامهنویسی دارد که ممکن است برای قطعات محدود، بهصرفه نباشد.

نتیجهگیری از تحلیل مزایا و معایب روشهای مختلف خم لوله

با توجه به بررسیهای انجامشده در بخشهای پیشین، مشخص شد که مقایسه مزایا و معایب روشهای مختلف خم لوله به تصمیمگیری دقیقتر در انتخاب روش مناسب کمک شایانی میکند. هر روش خمکاری بسته به نوع کاربرد و هدف تولید، نقاط قوت و ضعف ویژهای دارد.

خمکاری دستی به دلیل هزینه پایین و سهولت اجرا، گزینه مناسبی برای پروژههای کوچک و کارهای سفارشی است؛ اما دقت پایین، وابستگی به مهارت اپراتور و سرعت کم آن را برای تولید انبوه نامناسب میسازد.

در مقابل، خمکاری CNC با دقت بالا، سرعت قابل توجه، قابلیت تکرار و مناسب بودن برای تولید انبوه، روشی پیشرفته و صنعتی محسوب میشود؛ هرچند نیاز به سرمایهگذاری اولیه و دانش فنی، از چالشهای اصلی آن است.

از نظر انعطافپذیری در تولید نیز باید توجه داشت که خمکاری دستی برای نمونهسازی و تغییرات سریع بسیار مناسب است، اما خمکاری CNC با وجود نیاز به برنامهنویسی اولیه، در تولید انبوه با تنوع بالا، کارایی فوقالعادهای دارد.

در نهایت، میتوان گفت انتخاب بهترین روش خم لوله وابسته به نوع پروژه، حجم تولید، بودجه در دسترس و نیازهای فنی است و هیچ روشی بهتنهایی برتر نیست. ترکیب دانش فنی با تحلیل دقیق مزایا و معایب، کلید موفقیت در فرآیند انتخاب و اجرای مناسبترین روش خمکاری خواهد بود.

کاربردهای صنعتی هر روش خمکاری لوله

یکی از ابعاد مهم در مقایسه روشهای مختلف خم لوله، بررسی کاربردهای صنعتی هر روش است. بسته به نیاز صنعت، نوع لوله، شرایط عملیاتی و حساسیتهای فنی، هر روش خمکاری در زمینههای خاصی مورد استفاده قرار میگیرد. در این بخش، به بررسی کاربردهای رایج روشهای خم لوله در صنایع مختلف میپردازیم.

6.1 صنایع نفت و گاز

در صنایع نفت، گاز و پتروشیمی، لولهها نقش حیاتی در انتقال سیالات تحت فشار بالا دارند. در این حوزه، روشهای خمکاری با ماندرل و CNC به دلیل دقت بالا، کنترل بر شعاع خم و کاهش خطر ترک یا تنش موضعی، بسیار رایجاند. همچنین، خمکاری هیدرولیکی نیز در پروژههای صنعتی سنگین کاربرد دارد. این صنایع به روشهایی نیاز دارند که بتوانند خمهایی مقاوم و بدون تغییر مقطع ایجاد کنند.

6.2 صنعت خودروسازی

در صنعت خودرو، خمکاری لوله برای ساخت سیستمهای اگزوز، شاسی، و خطوط انتقال سوخت یا روغن کاربرد دارد. این صنعت نیازمند خمهایی با دقت بالا، تکرارپذیری و تولید انبوه است؛ بنابراین، روش خمکاری CNC و خمکاری با قالب از جمله رایجترین گزینهها در این حوزه هستند. همچنین در مدلسازی اولیه یا تولید نمونهها، گاهی از خمکاری دستی نیز استفاده میشود.

6.3 تأسیسات مکانیکی و لولهکشی

در پروژههای لولهکشی ساختمانی، صنعتی و تأسیسات مکانیکی، بسته به نوع پروژه، از روشهای مختلف خم لوله استفاده میشود. برای کارهای سبک یا در محل، خمکاری دستی کاربرد زیادی دارد. در پروژههای گستردهتر که نیاز به خمهای دقیق دارند، خمکاری با رول یا CNC کاربرد دارد. مقایسه روشهای مختلف خمکاری لوله در این صنعت نشان میدهد که سهولت اجرا و هزینه پایین اغلب در اولویت است.

6.4 تجهیزات پزشکی و هوافضا

در صنایع حساس مانند تجهیزات پزشکی و صنعت هوافضا، دقت، کیفیت سطحی و یکنواختی خم اهمیت حیاتی دارد. در این حوزهها، معمولاً از روشهای خمکاری دقیق مانند CNC، خم با پرکننده یا با ماندرل استفاده میشود تا از هرگونه تغییر شکل در مقطع جلوگیری شود. این صنایع به فناوریهایی نیاز دارند که بتوانند استانداردهای بسیار سختگیرانه را برآورده کنند.

نتیجهگیری و پیشنهادات برای انتخاب بهترین روش خم لوله

در پایان این بررسی، با مرور همه جوانب فنی، اقتصادی و صنعتی، میتوان به درکی جامع از مقایسه روشهای مختلف خم لوله دست یافت. هدف از این تحلیلها، ارائه راهنمایی عملی برای انتخاب دقیقترین، بهصرفهترین و کاربردیترین روش خمکاری لوله متناسب با نیازهای واقعی پروژهها است.

7.1 جمعبندی نتایج مقایسه

بر اساس مقایسه صورتگرفته، میتوان گفت:

-

خمکاری دستی برای پروژههای کوچک، با تیراژ پایین و در شرایط ساده محیطی مناسب است.

-

خمکاری CNC در رأس روشهای صنعتی مدرن قرار دارد که با دقت و سرعت بالا، برای تولید انبوه گزینه ایدهآل محسوب میشود.

-

خمکاری با قالب یا ماندرل برای لولههایی با ضخامت کم یا شکلهای پیچیده مناسب است.

-

خمکاری با رول نیز برای ایجاد خمهای پیوسته با شعاع بزرگتر کاربرد دارد.

بنابراین، هیچ روش مطلقاً بهتر نیست، بلکه مزایا و معایب هر کدام بسته به شرایط پروژه تغییر میکند.

7.2 پیشنهاد بر اساس نوع کاربرد

برای انتخاب بهترین روش خم لوله، باید به چند عامل اصلی توجه کرد:

-

دقت مورد نیاز: برای پروژههایی با حساسیت بالا، مانند هوافضا یا تجهیزات پزشکی، خمکاری CNC یا با ماندرل پیشنهاد میشود.

-

بودجه و منابع: برای پروژههای با منابع محدود، خمکاری دستی یا مکانیکی گزینههای مناسبی هستند.

-

حجم تولید: در پروژههای تولید انبوه، بهرهگیری از خمکاری CNC یا هیدرولیکی، ضمن افزایش بهرهوری، ضایعات را نیز کاهش میدهد.

-

محیط کار و فضای در دسترس: در محیطهای محدود یا سیار، روشهای دستی و سبک مزیت دارند.

7.3 روندهای آینده در فناوری خم لوله

آینده فناوری خمکاری لوله به سمت هوشمندسازی، خودکارسازی و افزایش دقت در حال حرکت است. استفاده از رباتهای خمکار، سیستمهای بینایی ماشین برای کنترل کیفیت، و الگوریتمهای هوش مصنوعی برای بهینهسازی خم از جمله روندهای نوظهور هستند. همچنین، ترکیب چاپ سهبعدی فلز با خمکاری سنتی میتواند در آینده روشهای جدیدی برای ساخت قطعات پیچیده ایجاد کند.

مواد قابل استفاده در فرآیند خم لوله

فهرست مطالب

-

مقدمهای بر فرآیند خمکاری لولهها

-

اهمیت انتخاب مواد مناسب در فرآیند خم لوله

-

مشخصات فنی مواد قابل استفاده در فرآیند خم لوله

-

فلزات پرکاربرد به عنوان مواد قابل استفاده در فرآیند خم لول

-

تأثیر خواص مکانیکی بر عملکرد مواد در فرآیند خم لوله

-

محدودیتها و چالشها در انتخاب مواد قابل استفاده در فرآیند خم لوله

-

مقایسه عملکرد مواد مختلف در فرآیند خم لوله

-

مواد نوین و پیشرفته در فرآیند خمکاری لولهها

-

نکات ایمنی و زیستمحیطی مرتبط با مواد مورد استفاده در فرآیند خم لوله

-

جمعبندی و پیشنهادات برای انتخاب بهینه مواد در خمکاری لولهها

۱. مقدمهای بر فرآیند خمکاری لولهها

فرآیند خمکاری لولهها یکی از مراحل مهم شکلدهی فلزات در صنایع مختلف از جمله خودروسازی، نفت و گاز، تأسیسات ساختمانی، هوافضا و تجهیزات صنعتی است. هدف اصلی از این فرآیند، تغییر شکل لولهها بدون شکستگی یا تغییر در خواص مکانیکی آنها، به گونهای است که بتوانند در مسیرها و زوایای موردنظر نصب یا استفاده شوند.

در خمکاری، لولهها تحت تأثیر نیروی مکانیکی یا حرارتی به شکلهای خاصی مانند خم ۹۰ درجه، خم U، مارپیچ و... در میآیند. انتخاب روش مناسب خمکاری به عوامل متعددی نظیر جنس لوله، ضخامت دیواره، شعاع خم و کاربرد نهایی بستگی دارد. این فرآیند به دو صورت سرد و گرم انجام میشود که هر کدام مزایا و محدودیتهای خاص خود را دارند.

علاوه بر روشهای خمکاری، انتخاب مواد قابل استفاده در فرآیند خم لوله اهمیت زیادی دارد، چرا که هر نوع ماده با توجه به خواص فیزیکی و مکانیکی خود، رفتار متفاوتی در برابر نیروهای خمشی از خود نشان میدهد. شناخت این مواد و محدودیتهای آنها میتواند در بهبود کیفیت خمکاری، افزایش دوام و کاهش هزینهها نقش کلیدی ایفا کند.

در این نوشتار، با تمرکز بر معرفی و بررسی مواد قابل استفاده در فرآیند خم لوله، تلاش میشود تا دیدی دقیقتر و کاربردیتر از این فرآیند مهم صنعتی ارائه شود.

۲. اهمیت انتخاب مواد مناسب در فرآیند خم لوله