مقایسه روشهای مختلف خم لوله

فهرست مطالب

-

مقدمهای بر فرآیند خم لوله

-

انواع روشهای خمکاری لوله

-

مقایسه روشهای مختلف خم لوله از نظر فنی

-

مقایسه روشهای خمکاری لوله از نظر اقتصادی و بهرهوری

-

تحلیل مزایا و معایب هر روش خم لوله

-

کاربردهای صنعتی هر روش خمکاری لوله

-

نتیجهگیری و پیشنهادات برای انتخاب بهترین روش خم لوله

مقدمهای بر فرآیند خم لوله

فرآیند خم لوله یکی از عملیاتهای کلیدی در شکلدهی فلزات است که در صنایع مختلفی مانند خودروسازی، نفت و گاز، تأسیسات مکانیکی و تجهیزات پزشکی کاربرد فراوان دارد. در این فرآیند، لولههای فلزی با استفاده از نیروهای مکانیکی یا حرارتی به شکل دلخواه خم میشوند، بدون آنکه استحکام و خواص مکانیکی آنها بهطور قابل توجهی کاهش یابد.

درک صحیح از خمکاری لوله و انتخاب روش مناسب، نقش تعیینکنندهای در کیفیت محصول نهایی، کاهش هزینهها و افزایش بهرهوری تولید دارد. به همین دلیل، مقایسه روشهای مختلف خم لوله از نظر فنی، اقتصادی و کاربردی از اهمیت بالایی برخوردار است. هر روش خمکاری لوله، ویژگیها، مزایا و محدودیتهای خاص خود را دارد که بر اساس نوع لوله، جنس مواد، شعاع خم و نیازهای کاربردی انتخاب میشود.

در این مطالعه، با تمرکز بر مقایسه روشهای مختلف خم لوله، تلاش میشود تا تصویری جامع از تکنیکهای موجود ارائه شود و مناسبترین روش برای هر کاربرد صنعتی معرفی گردد. در بخشهای بعدی، ابتدا به معرفی رایجترین روشهای خمکاری لوله میپردازیم و سپس به تحلیل و مقایسه دقیق این روشها از جنبههای گوناگون خواهیم پرداخت.

انواع روشهای خمکاری لوله

برای دستیابی به خمهای دقیق و بدون آسیب در لولهها، روشهای متعددی در صنعت مورد استفاده قرار میگیرند. انتخاب هر روش به عوامل مختلفی مانند جنس لوله، ضخامت دیواره، شعاع خم، تیراژ تولید و هزینههای اجرایی بستگی دارد. در ادامه به معرفی و تشریح انواع روشهای خمکاری لوله پرداخته میشود که در فرآیند مقایسه روشهای مختلف خم لوله باید به دقت در نظر گرفته شوند:

2.1 خمکاری دستی

خمکاری دستی یکی از سادهترین و ابتداییترین روشهای خم لوله است که معمولاً برای کارهای سبک، حجم پایین یا در کارگاههای کوچک مورد استفاده قرار میگیرد. در این روش، اپراتور با کمک ابزار دستی یا اهرم، لوله را به شکل دلخواه خم میکند. دقت و تکرارپذیری در این روش پایین است و معمولاً برای لولههای با قطر کم کاربرد دارد.

2.2 خمکاری با دستگاه CNC

خمکاری CNC یک روش پیشرفته و دقیق در فرآیند خمکاری لوله است که با استفاده از کنترل عددی، امکان اجرای خمهای پیچیده با دقت بالا را فراهم میسازد. این روش برای تولید انبوه، خمهای متوالی و لولههای با قطر و ضخامت مختلف بسیار مناسب است. در مقایسه روشهای مختلف خم لوله، خمکاری CNC معمولاً از نظر دقت، سرعت و تکرارپذیری در سطح بالاتری قرار دارد.

2.3 خم لوله با استفاده از قالب

در این روش از قالبهای ثابت یا متحرک برای هدایت و شکلدهی به لوله استفاده میشود. قالبها بهویژه در تولید انبوه و در جایی که خم با شعاع ثابت نیاز است، کاربرد دارند. استفاده از قالب باعث میشود خمکاری یکنواخت، با دقت بالا و کمترین تغییر شکل سطحی انجام شود. در مقایسه روشهای خمکاری لوله، این روش برای تولیدات سری مناسب ولی پرهزینهتر است.

2.4 خمکاری با پرکننده (روش سرد و گرم)

در این روش، برای جلوگیری از تغییر شکل مقطع لوله، داخل لوله با موادی مانند شن، رزین، یا فلزات نرم پر میشود و سپس عملیات خمکاری انجام میگیرد. این روش میتواند بهصورت سرد یا گرم انجام شود. خمکاری با پرکننده در مقایسه با سایر روشها برای لولههای نازک یا با قطر بالا که در معرض چینخوردگی هستند، گزینه مناسبی محسوب میشود.

2.5 خمکاری هیدرولیکی

در روش خمکاری هیدرولیکی از فشار مایع برای ایجاد نیروی خم استفاده میشود. این روش برای لولههای ضخیم و پروژههای صنعتی با دقت بالا مورد استفاده قرار میگیرد. همچنین برای فرمدهی همزمان چند نقطه از لوله نیز کاربرد دارد. مقایسه روشهای مختلف خم لوله نشان میدهد که خمکاری هیدرولیکی برای کاربردهای خاص و حساس گزینهای قدرتمند است.

2.6 خمکاری با رول

در این روش، لوله از بین چند رول هدایت میشود و بهتدریج خم میگردد. خمکاری با رول برای ایجاد خمهایی با شعاع زیاد بسیار مناسب است و در صنایع سازهای، اسکلتهای فلزی، و پروژههای بزرگ کاربرد دارد. در مقایسه با روشهای دیگر، این روش برای خمهای ملایم و طولانی مؤثر است اما برای خمهای زاویهدار محدودیت دارد.

مقایسه روشهای مختلف خم لوله از نظر فنی

یکی از مهمترین جنبههای مقایسه روشهای مختلف خم لوله، بررسی عملکرد آنها از نظر فنی است. عملکرد فنی شامل معیارهایی مانند دقت خم، کیفیت سطحی، میزان تغییر شکل مقطع، و توانایی کنترل زاویه و شعاع خم است. در این بخش، این موارد بهصورت دقیق بررسی میشود تا در انتخاب مناسبترین روش خمکاری برای هر کاربرد، تصمیمگیری علمیتری صورت گیرد.

3.1 دقت و کیفیت خم نهایی

در روش خمکاری CNC، دقت بالای سیستمهای کنترل عددی باعث میشود که خمهای ایجادشده از یکنواختی و تکرارپذیری بالایی برخوردار باشند. در مقابل، خمکاری دستی معمولاً دقت کمتری دارد و وابسته به مهارت اپراتور است. خمکاری با قالب نیز کیفیت بالایی ارائه میدهد، اما برای تولید خمهایی با شعاع ثابت مناسبتر است. مقایسه روشهای مختلف خم لوله نشان میدهد که دقت خم در روش CNC در صدر قرار دارد.

3.2 کنترل شعاع خم و زاویه

توانایی کنترل دقیق زاویه و شعاع خم یکی دیگر از عوامل مهم در مقایسه فنی روشهای خمکاری لوله است. در این زمینه، مجدداً روش CNC با تنظیمات قابل برنامهریزی، دقت بالایی دارد. در روش هیدرولیکی نیز امکان تنظیم فشار و نیرو به صورت دقیق وجود دارد که برای خمهای دقیق مناسب است. اما در روش خمکاری با رول، کنترل شعاع بهصورت تدریجی انجام میشود و ممکن است دقت زاویهای پایینتری داشته باشد.

3.3 تغییر شکل مقطع لوله (بیضیشدن یا چینخوردگی)

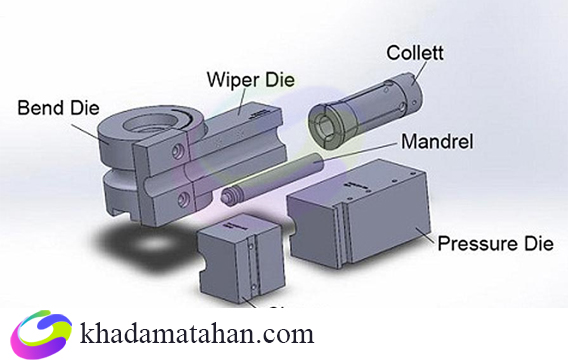

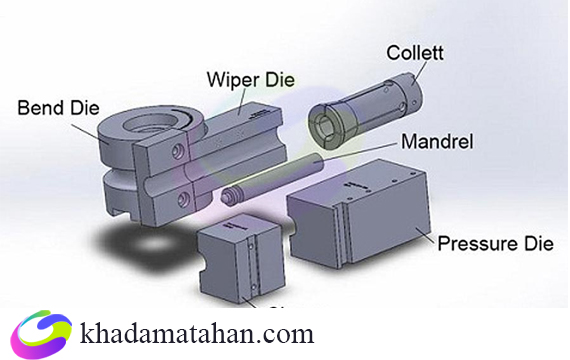

یکی از چالشهای فنی در فرآیند خمکاری، حفظ مقطع دایرهای لوله پس از خم است. در روشهای دستی یا بدون پشتیبانی داخلی، احتمال چینخوردگی یا بیضیشدن زیاد است. روش خمکاری با پرکننده یا با ماندرل (Mandrel) از بهترین گزینهها برای جلوگیری از این مشکلات هستند. در مقایسه روشهای مختلف خم لوله از این نظر، روشهای دارای پشتیبانی داخلی یا استفاده از پرکننده، عملکرد بهتری دارند.

3.4 مناسب بودن برای لولههای نازک یا ضخیم

نوع روش خمکاری باید متناسب با ضخامت و جنس لوله انتخاب شود. برای لولههای نازکدیوار، روشهایی مانند خمکاری با پرکننده یا با ماندرل مناسبتر هستند، زیرا مانع از چینخوردگی میشوند. خمکاری با قالب یا CNC نیز برای هر دو نوع ضخامت قابل تنظیم است. اما روشهای دستی یا با رول برای لولههای نازک مناسب نیستند و احتمال آسیب به لوله در آنها بیشتر است.

مقایسه روشهای خمکاری لوله از نظر اقتصادی و بهره وری

در کنار ملاحظات فنی، یکی از مهمترین عوامل در انتخاب روش مناسب خم لوله، بررسی اقتصادی بودن و میزان بهرهوری هر روش خمکاری است. مقایسه روشهای خمکاری لوله از نظر اقتصادی میتواند در تصمیمگیری مدیران تولید، طراحان صنعتی و مهندسان پروژه نقش کلیدی داشته باشد. در ادامه، چهار شاخص اصلی شامل هزینه تجهیزات، سرعت تولید، مصرف انرژی و نگهداری بررسی میشوند:

4.1 هزینه تجهیزات و ماشینآلات

یکی از نخستین پارامترهای اقتصادی در مقایسه روشهای مختلف خم لوله، قیمت تجهیزات مورد استفاده در هر روش است.

-

خمکاری دستی به ابزار ساده و ارزان نیاز دارد، اما برای تولید انبوه مناسب نیست.

-

خمکاری با دستگاه CNC گرچه سرمایهگذاری اولیه بالاتری دارد، اما با افزایش بهرهوری و کاهش ضایعات در بلندمدت، هزینهها را جبران میکند.

-

روشهای قالبی یا هیدرولیکی معمولاً نیازمند تجهیزات پیچیده و گرانتری هستند و برای پروژههای صنعتی بزرگ مقرونبهصرفهترند.

4.2 سرعت تولید

سرعت تولید یکی از عوامل کلیدی در بهرهوری روشهای خمکاری لوله است.

-

خمکاری CNC و خمکاری با رول در مقایسه با روشهای دستی و قالبی، سرعت بسیار بالاتری دارند و برای تولید انبوه ایدهآل هستند.

-

روش دستی کند و زمانبر است و بیشتر برای نمونهسازی یا تولید با تیراژ پایین مناسب است.

-

در روش خمکاری با پرکننده یا گرم نیز به دلیل مراحل اضافی، زمان فرآیند افزایش مییابد.

4.3 مصرف انرژی و مواد

در مقایسه روشهای خمکاری لوله از نظر مصرف انرژی و مواد، تفاوتهای قابل توجهی وجود دارد:

-

روشهای دستی و ساده مصرف انرژی بسیار کمی دارند اما بهرهوری پایینی ارائه میدهند.

-

خمکاری CNC و هیدرولیکی نیاز به انرژی برق یا هیدرولیک دارند اما با کاهش ضایعات و دقت بالا، مصرف مواد اولیه را بهینه میکنند.

-

روشهای با پرکننده ممکن است منجر به مصرف اضافی مواد پرکننده و زمان بیشتر برای پاکسازی شوند.

4.4 نگهداری و تعمیرات

نگهداری تجهیزات در روشهای مختلف خمکاری لوله یکی دیگر از فاکتورهای اقتصادی مهم است:

-

دستگاههای CNC و ماشینهای هیدرولیکی نیاز به سرویسهای دورهای تخصصی دارند اما عمر مفید بالا دارند.

-

ابزارهای دستی یا مکانیکی ساده نیاز به تعمیرات پیچیده ندارند ولی ممکن است مستهلک شوند و دقت کاهش یابد.

-

در روشهایی که از قالبها یا ماندرلهای خاص استفاده میشود، نگهداری و تعویض قطعات مصرفی اهمیت زیادی دارد.

تحلیل مزایا و معایب هر روش خم لوله

در فرآیند مقایسه روشهای مختلف خم لوله، شناسایی مزایا و معایب هر روش خمکاری نقش کلیدی در انتخاب روش مناسب دارد. هر روش بسته به نوع کاربرد، شرایط کاری، دقت مورد نیاز و حجم تولید دارای نقاط قوت و ضعف خاصی است. در ادامه، به بررسی دقیق مزایا و محدودیتهای خمکاری دستی و خمکاری CNC پرداخته و در نهایت میزان انعطافپذیری این روشها در تولید انبوه یا سفارشی تحلیل میشود.

5.1 مزایا و محدودیتهای خمکاری دستی

مزایا:

-

هزینه پایین ابزار و تجهیزات اولیه

-

سادگی در اجرا و عدم نیاز به دانش تخصصی بالا

-

مناسب برای کارهای سفارشی، تعمیرات یا نمونهسازی سریع

-

قابلیت اجرا در محل و بدون نیاز به ماشینآلات حجیم

محدودیتها:

-

دقت پایین در زاویه و شعاع خم

-

محدودیت در اجرای خمهای پیچیده یا چندگانه

-

احتمال بالای ایجاد چینخوردگی یا بیضیشدن مقطع

-

وابستگی کامل به مهارت اپراتور

-

زمانبر بودن و غیرقابل استفاده برای تولید انبوه

5.2 مزایا و محدودیتهای خمکاری CNC

مزایا:

-

دقت بالا در زوایا، شعاعها و تکرارپذیری

-

قابلیت برنامهریزی برای اجرای خمهای پیچیده

-

مناسب برای تولید انبوه و با تیراژ بالا

-

کاهش ضایعات و افزایش بهرهوری

-

امکان ذخیره و تکرار برنامه خم برای محصولات مشابه

محدودیتها:

-

نیاز به سرمایهگذاری اولیه بالا برای خرید دستگاه

-

وابستگی به نیروی متخصص برای برنامهنویسی و اپراتوری

-

حساسیت بالا به نگهداری و کالیبراسیون

-

محدودیتهایی در فضای کاری در صورت وجود خمهای بسیار بزرگ

5.3 مقایسه انعطافپذیری در تولید انبوه یا سفارشی

خمکاری دستی از نظر انعطافپذیری در کارهای خاص و پروژههای سفارشی عملکرد خوبی دارد، زیرا تغییر طرح یا اندازه بهسرعت و بدون نیاز به تنظیمات پیچیده ممکن است. اما در تولید انبوه با مشکلاتی نظیر ناهماهنگی، کندی و ضایعات بالا مواجه است.

از سوی دیگر، خمکاری CNC انعطافپذیری بالایی در تولید انبوه دارد و پس از تنظیم اولیه، با سرعت و دقت بالا تعداد زیادی قطعه یکنواخت تولید میکند. در پروژههای سفارشی نیز قابل استفاده است، اما نیاز به برنامهنویسی دارد که ممکن است برای قطعات محدود، بهصرفه نباشد.

نتیجهگیری از تحلیل مزایا و معایب روشهای مختلف خم لوله

با توجه به بررسیهای انجامشده در بخشهای پیشین، مشخص شد که مقایسه مزایا و معایب روشهای مختلف خم لوله به تصمیمگیری دقیقتر در انتخاب روش مناسب کمک شایانی میکند. هر روش خمکاری بسته به نوع کاربرد و هدف تولید، نقاط قوت و ضعف ویژهای دارد.

خمکاری دستی به دلیل هزینه پایین و سهولت اجرا، گزینه مناسبی برای پروژههای کوچک و کارهای سفارشی است؛ اما دقت پایین، وابستگی به مهارت اپراتور و سرعت کم آن را برای تولید انبوه نامناسب میسازد.

در مقابل، خمکاری CNC با دقت بالا، سرعت قابل توجه، قابلیت تکرار و مناسب بودن برای تولید انبوه، روشی پیشرفته و صنعتی محسوب میشود؛ هرچند نیاز به سرمایهگذاری اولیه و دانش فنی، از چالشهای اصلی آن است.

از نظر انعطافپذیری در تولید نیز باید توجه داشت که خمکاری دستی برای نمونهسازی و تغییرات سریع بسیار مناسب است، اما خمکاری CNC با وجود نیاز به برنامهنویسی اولیه، در تولید انبوه با تنوع بالا، کارایی فوقالعادهای دارد.

در نهایت، میتوان گفت انتخاب بهترین روش خم لوله وابسته به نوع پروژه، حجم تولید، بودجه در دسترس و نیازهای فنی است و هیچ روشی بهتنهایی برتر نیست. ترکیب دانش فنی با تحلیل دقیق مزایا و معایب، کلید موفقیت در فرآیند انتخاب و اجرای مناسبترین روش خمکاری خواهد بود.

کاربردهای صنعتی هر روش خمکاری لوله

یکی از ابعاد مهم در مقایسه روشهای مختلف خم لوله، بررسی کاربردهای صنعتی هر روش است. بسته به نیاز صنعت، نوع لوله، شرایط عملیاتی و حساسیتهای فنی، هر روش خمکاری در زمینههای خاصی مورد استفاده قرار میگیرد. در این بخش، به بررسی کاربردهای رایج روشهای خم لوله در صنایع مختلف میپردازیم.

6.1 صنایع نفت و گاز

در صنایع نفت، گاز و پتروشیمی، لولهها نقش حیاتی در انتقال سیالات تحت فشار بالا دارند. در این حوزه، روشهای خمکاری با ماندرل و CNC به دلیل دقت بالا، کنترل بر شعاع خم و کاهش خطر ترک یا تنش موضعی، بسیار رایجاند. همچنین، خمکاری هیدرولیکی نیز در پروژههای صنعتی سنگین کاربرد دارد. این صنایع به روشهایی نیاز دارند که بتوانند خمهایی مقاوم و بدون تغییر مقطع ایجاد کنند.

6.2 صنعت خودروسازی

در صنعت خودرو، خمکاری لوله برای ساخت سیستمهای اگزوز، شاسی، و خطوط انتقال سوخت یا روغن کاربرد دارد. این صنعت نیازمند خمهایی با دقت بالا، تکرارپذیری و تولید انبوه است؛ بنابراین، روش خمکاری CNC و خمکاری با قالب از جمله رایجترین گزینهها در این حوزه هستند. همچنین در مدلسازی اولیه یا تولید نمونهها، گاهی از خمکاری دستی نیز استفاده میشود.

6.3 تأسیسات مکانیکی و لولهکشی

در پروژههای لولهکشی ساختمانی، صنعتی و تأسیسات مکانیکی، بسته به نوع پروژه، از روشهای مختلف خم لوله استفاده میشود. برای کارهای سبک یا در محل، خمکاری دستی کاربرد زیادی دارد. در پروژههای گستردهتر که نیاز به خمهای دقیق دارند، خمکاری با رول یا CNC کاربرد دارد. مقایسه روشهای مختلف خمکاری لوله در این صنعت نشان میدهد که سهولت اجرا و هزینه پایین اغلب در اولویت است.

6.4 تجهیزات پزشکی و هوافضا

در صنایع حساس مانند تجهیزات پزشکی و صنعت هوافضا، دقت، کیفیت سطحی و یکنواختی خم اهمیت حیاتی دارد. در این حوزهها، معمولاً از روشهای خمکاری دقیق مانند CNC، خم با پرکننده یا با ماندرل استفاده میشود تا از هرگونه تغییر شکل در مقطع جلوگیری شود. این صنایع به فناوریهایی نیاز دارند که بتوانند استانداردهای بسیار سختگیرانه را برآورده کنند.

نتیجهگیری و پیشنهادات برای انتخاب بهترین روش خم لوله

در پایان این بررسی، با مرور همه جوانب فنی، اقتصادی و صنعتی، میتوان به درکی جامع از مقایسه روشهای مختلف خم لوله دست یافت. هدف از این تحلیلها، ارائه راهنمایی عملی برای انتخاب دقیقترین، بهصرفهترین و کاربردیترین روش خمکاری لوله متناسب با نیازهای واقعی پروژهها است.

7.1 جمعبندی نتایج مقایسه

بر اساس مقایسه صورتگرفته، میتوان گفت:

-

خمکاری دستی برای پروژههای کوچک، با تیراژ پایین و در شرایط ساده محیطی مناسب است.

-

خمکاری CNC در رأس روشهای صنعتی مدرن قرار دارد که با دقت و سرعت بالا، برای تولید انبوه گزینه ایدهآل محسوب میشود.

-

خمکاری با قالب یا ماندرل برای لولههایی با ضخامت کم یا شکلهای پیچیده مناسب است.

-

خمکاری با رول نیز برای ایجاد خمهای پیوسته با شعاع بزرگتر کاربرد دارد.

بنابراین، هیچ روش مطلقاً بهتر نیست، بلکه مزایا و معایب هر کدام بسته به شرایط پروژه تغییر میکند.

7.2 پیشنهاد بر اساس نوع کاربرد

برای انتخاب بهترین روش خم لوله، باید به چند عامل اصلی توجه کرد:

-

دقت مورد نیاز: برای پروژههایی با حساسیت بالا، مانند هوافضا یا تجهیزات پزشکی، خمکاری CNC یا با ماندرل پیشنهاد میشود.

-

بودجه و منابع: برای پروژههای با منابع محدود، خمکاری دستی یا مکانیکی گزینههای مناسبی هستند.

-

حجم تولید: در پروژههای تولید انبوه، بهرهگیری از خمکاری CNC یا هیدرولیکی، ضمن افزایش بهرهوری، ضایعات را نیز کاهش میدهد.

-

محیط کار و فضای در دسترس: در محیطهای محدود یا سیار، روشهای دستی و سبک مزیت دارند.

7.3 روندهای آینده در فناوری خم لوله

آینده فناوری خمکاری لوله به سمت هوشمندسازی، خودکارسازی و افزایش دقت در حال حرکت است. استفاده از رباتهای خمکار، سیستمهای بینایی ماشین برای کنترل کیفیت، و الگوریتمهای هوش مصنوعی برای بهینهسازی خم از جمله روندهای نوظهور هستند. همچنین، ترکیب چاپ سهبعدی فلز با خمکاری سنتی میتواند در آینده روشهای جدیدی برای ساخت قطعات پیچیده ایجاد کند.